„AddUp hat eine Reihe von Fähigkeiten demonstriert, die uns in die Lage versetzen, einzigartige Design- und Anwendungsherausforderungen zu bewältigen, mit denen unsere wachsende Kundenbasis in der Luft- und Raumfahrt und im Verteidigungsbereich konfrontiert ist.“

Greg Morris

„Die AddUp Gruppe hat es uns ermöglicht, unsere komplexen Entwürfe mit Hilfe von Metall Additive Manufacturing, einem hochmodernen Verfahren, in die Realität umzusetzen. Das wird die Art und Weise, wie wir ein Motorrad entwickeln und anpassen, verändern. Unsere Kreativität ist nun grenzenlos, was mit traditionellen Metallherstellungsprozessen unmöglich war.“

Simon Dabadie

„Die FormUp350 ist eine der wenigen Maschinen auf dem Markt, die sowohl den typischen LPBF-Pulverschnitt als auch einen viel feineren Pulverschnitt ausführen kann. Das gibt uns die Flexibilität, bestimmte anspruchsvolle Anwendungen zu erfüllen, auf die wir in Zukunft stoßen könnten.“

Rachel Levine

„AM befindet sich in einem Zustand exponentiellen Wachstums, wobei die größten Herausforderungen bei der Einführung die Qualifizierung und Zertifizierung sind. NSL konzentriert sich auf Partnerschaften mit Unternehmen, die mit Leidenschaft Innovationen für den Metall-3D-Druck vorantreiben wollen. In den letzten drei Jahren meiner Zusammenarbeit mit AddUp hat das Unternehmen sein Engagement für die Industrialisierung der additiven Technologie unter Beweis gestellt. Die Weiterentwicklung des FormUp 350 hat bedeutende Fortschritte bei seinem Vollfeld-4-Laser-System und seiner Überwachungssuite gemacht, die dazu beiträgt, den Qualifikationsprozess zu beschleunigen. Fortschritte wie diese beweisen, dass AddUp ein wichtiger Akteur in der wachsenden AM-Industrie ist.“

Ed Herderick

„Als ein früher Anwender von AddUp-Maschinen schätze ich die Fähigkeiten und den proaktiven Teamgeist, um Teile in Serie zu liefern.“ Aurelien Fussel Head of Additive Manufacturing Program & Services Operations Alstom Französisch, Englisch, Deutsch Startseite, Warum AddUp, Kundenreise, FormUp 350″

Aurelien Fussel

„Der einzige französische Hersteller von Pulverbett-Laserschmelzanlagen (LPB-F), der über ein einzigartiges Fachwissen sowohl über das Verfahren als auch über seine Anwendungen verfügt und eine Maschine anbietet, die in der Lage ist, qualitativ hochwertige Teile auf sichere, wiederholbare und zuverlässige Weise herzustellen.“

Jean-Christophe Augé

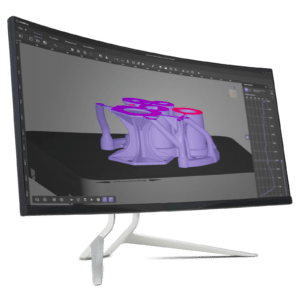

Der FormUp Unterschied

Modernste Oberflächengüte bei hoher Produktivität – das ist es, was Sie bekommen, wenn Sie FormUp 350 kaufen.

Klicken und bewegen Sie die Maus, um das Bild zu drehen

Jede Komponente des FormUp 350 wurde so konzipiert, dass die Teile eine unvergleichliche Oberflächengüte aufweisen, wodurch zeitaufwändige Nachbearbeitungsschritte vermieden werden. Die FormUp 350 bietet eine enorme Flexibilität in Bezug auf die Verwendung von Pulver. Je nach Anwendung kann es mit dem marktüblichen Medium-Pulver verwendet werden. In diesem Fall hat der Anwender die Wahl zwischen einem konventionellen, aber flexiblen Rakelstreusystem oder einem wiederholbaren und robusten Walzenstreusystem.

Wenn die FormUp 350 im Walzenmodus konfiguriert ist, kann sie feine Pulver mit einem D90-Wert von weniger als 16µm verarbeiten. Dies ermöglicht eine Reduzierung der Schichtdicke und eine deutliche Verbesserung der Oberflächengüte der produzierten Teile.

- Kompatibel mit Standard- (D90 < 63µm) und Feinpulvern (D90 < 16µM)

- Flexibilität bei der Verwendung verschiedener Streusysteme

- Verbesserte Oberflächengüte

- Geringere Menge an benötigten Medien

- Vielseitige Rezeptparameter für unterschiedliche Anwendungen

Die Produktivität kann auf verschiedene Weise optimiert werden: Verkürzung der Wartezeiten zwischen den Produktionsläufen, Maximierung der Schmelzgeschwindigkeit, Optimierung der Dosiergeschwindigkeit usw. Aber es gibt auch andere Faktoren, die nach Abschluss der Produktion zu berücksichtigen sind, wie z. B. die Entnahme von Trägern oder der Umfang der Nachbearbeitung. Das FormUp 350 geht auf jeden dieser Punkte ein und bietet den Anwendern zahlreiche technologische Bausteine, um die OEE ihrer Anlagen zu maximieren.

- Jeder der 4 Laser deckt die gesamte Plattform ab: kein Überlappungsmanagement zu erwarten

- Automatischer Ausgleich der Kopflasten auf jedes zu schmelzende Element

- Bi-direktionale Wiederbeschichtung mit verdeckter Taktvorbereitung

- Adaptive Strategien je nach Werkstückhöhe oder -winkel

- Aufbau von Kühlkreisläufen in der Kammer zur schnellen Freigabe des FormUp 350

Kundenerfolge

Lesen Sie über den Erfolg, den unsere Kunden mit dem FormUp 350 bei einer Vielzahl von Anwendungen erzielt haben

3D-gedruckte Raketendüsen

AddUp hat das Design einer Raketendüse optimiert, um die Leistung einer Mikro-Trägerrakete zu verbessern.

ADS-Projekt: 3D-gedruckter Kugeltank

AddUp hat einen kugelförmigen Tank 3D-gedruckt, der den Betriebsdruck von 60 bar für Zweiphasen-Flüssigkeitskreislaufanwendungen mit Flüssigkeiten im überkritischen Zustand bei maximaler Nicht-Betriebstemperatur des Systems halten kann.

Das Siebenwurst-Projekt: 3D-gedruckte Spritzgussform

Diese Fallstudie untersucht die Vorteile des Einsatzes von 3D-gedruckten Spritzgießwerkzeugen mit optimierten Kühlkanälen. Das Projekt zwischen Siebenwurst und AddUp zielte darauf ab, die Produktivität und Qualität im Spritzgießprozess zu verbessern.

Elektro-Kupfer-Induktionsheizung Öl

Sehen Sie, wie dieser 3D-gedruckte Induktor alle Qualitätsanforderungen erfüllt hat und seine industrielle Leistung die ursprünglichen Erwartungen übertroffen hat.

Flugzeugbodenhalterung

Dieses von Add Up demonstrierte Proof-of-Concept zeigt den Wert des Einsatzes von Additive Manufacturing (AM) für die Luftfahrt, indem es die topologische Optimierung auf eine Flugzeugbodenhalterung anwendet.

FormUp Wärmetauscher

In dieser Fallstudie wird die Entwicklung eines optimierten Wärmetauschers für die Maschine Form Up® 350 vorgestellt. Ziel war es, die Wärmeableitung zu verbessern und die Abmessungen für eine einfache Installation anzupassen.

Hüftpfannenimplantat

AddUp hat AM-optimierte Kühlkanäle in die Schieber integriert, um so eine schnellere und sicherere Entformung zu ermöglichen.

Hydraulischer Block

Hydraulikblöcke sind in den meisten Maschinen und Geräten in einer Vielzahl von Branchen zu finden. Im Fall dieses Hydraulikblocks wird das gesamte Teil in einem einzigen Arbeitsgang 3D-gedruckt.

Impellerrad

In dieser Fallstudie wird die Machbarkeit des Einsatzes der additiven Fertigung, insbesondere der Form Up 350 PBF-Maschine, zur Herstellung von über 100.000 Impeller- Rädern pro Jahr für Ford untersucht, die die herkömmlichen Bearbeitungsmethoden ersetzen.

Joystick

Die mit dem 3D-Metalldruck verbundene Gestaltungsfreiheit ermöglicht die Herstellung von kundenspezifischen Griffen mit unterschiedlichen Abmessungen, ohne dass Werkzeuge benötigt werden, wodurch die Kosten und die Herstellungszeiten der Teile begrenzt werden.

TOOLING

Kühlmitteldüsen

Eine einteilige optimierte Kühlmitteldüse, die den Kühlmittelfluss an präzise Stellen leitet. Die Düse wurde offiziell installiert Schleifmaschine, seine Leistung zu optimieren.

Luft- und Raumfahrtsupport Teil

Sehen Sie, wie AddUp und PrintSky ein gutes Gleichgewicht zwischen Steifigkeit und Masse mit einem hohen technischen und wirtschaftlichen Wert für ein Luftfahrtteil entwickeln.

Michelin Tires Sipes

Entdecken Sie, wie Michelin über eine Million Reifenlamellenformen pro Jahr für seine Produktionsformen mithilfe des 3D-Metalldrucks herstellt

Orano Manifold Ersatzteil

Ziel des Projekts ist es, die technische und wirtschaftliche Machbarkeit der additiven Fertigung komplexer geometrischer Ersatzteile für Geräte, die nicht mehr hergestellt werden, zu prüfen.

Patientenspezifische Implantate

Diese Fallstudie zeigt die Vorteile der additiven Fertigung (AM) für patientenspezifische Implantate (PSI) in der orthopädischen Industrie auf. Durch die Umstellung von traditioneller Fertigung auf AM können orthopädische OEMs die Nachfrage nach personalisierter Medizin und maßgeschneiderten Lösungen für Patienten erfüllen.

Scraper – Französische Marine

Wie das Reverse-Engineering-Verfahren und der 3D-Metalldruck die Herstellung eines identischen und dauerhaften strategischen Teils für ein Schiff ermöglichen.

Spritzgussform

Erfahren Sie, wie Sie die Kühlung der Einsätze in einer Form mit Hilfe der Additivtechnologie verbessern und gleichzeitig die Leistung der Form erhöhen und die Zykluszeit verkürzen können.

Strangpresswerkzeug

In dieser Studie wird der Einsatz der additiven Fertigung, insbesondere der Pulverbettfusion (PBF), zur Herstellung von Strangpresswerkzeugen mit verbesserter Leistung und Kühlung untersucht.

Tibiaplateu

Diese Fallstudie befasst sich mit Tibiaplateus in der orthopädischen Fertigung und den Herausforderungen bei der Herstellung hochkomplexer und kundenspezifischer Implantate. Die additive Fertigung (AM) mit biokompatiblen Materialien wie Titan bietet eine Lösung, da sie die Herstellung einzigartiger Implantate in einem kürzeren Zeitrahmen ermöglicht.

Wärmetauscher

Lesen Sie die Fallstudie, um zu verstehen, wie man einen brauchbaren Wärmetauscher mit guten thermischen und mechanischen Eigenschaften in einem kurzen Zeitrahmen herstellen kann.

TOOLING

Wärmetauscher Aluminium AlSi7Mg

Das Ziel ist es, das Interesse an der PBF-Technologie zu demonstrieren, um Wärmetauscher mit verbesserter Kompaktheit, guter thermischer Leistung und 3D- gedrucktem Metall in einem Arbeitsgang herzustellen.

Wärmetauscher: Inconel® 718

Addup hat einen doppelt gekrümmten Wärmetauscher 3D-gedruckt, der für gekrümmte Oberflächen geeignet ist, eine sehr gute thermische Leistung aufweist und in einem Arbeitsgang hergestellt wurde.

Weltraumkamera-Unterstützung

Ein additiv gefertigter Kameraträger, der Beschleunigungen und Vibrationen beim Start ins All standhält und eine Kamera und ihr Objektiv während d e r Produktionsphasen eines 3D-Metalldruckers in Position hält.

Wirbelsäulenimplantate

Diese Fallstudie befasst sich mit Wirbelsäulenimplantaten und den Herausforderungen, die sich bei ihrem Herstellungsprozess heute stellen. Die additive Fertigung (AM) bietet Vorteile wie Gitterdesign und Oberflächenrauhigkeit, die zu besseren Patientenergebnissen führen.

Eine ganze Reihe fortschrittlicher Technologien

Wir bei AddUp wissen, dass die Bedürfnisse der Hersteller aufgrund strenger gesetzlicher Vorgaben sehr unterschiedlich sind. Jeder benötigt ein hohes Maß an Leistung, Sicherheit und Vertrauen.

Als Ergebnis von 7 Jahren Entwicklung und ständiger Verbesserung bietet die FormUp 350 den Anwendern ein komplettes Paket an technologischen Vorzügen, die sich Schicht für Schicht auf unseren Maschinen, die derzeit bei Kunden in aller Welt in Produktion sind, bewährt haben.

Das Pulver beherrschen

Pulver ist ein Schlüsselelement für die Qualität der Endprodukte. Es ist ein sehr empfindliches Element, das stark beeinträchtigt werden kann, wenn es Sauerstoff, Rauch, … ausgesetzt wird. Das Autonomous Power Module (APM), das in Zusammenarbeit mit AZO exklusiv für die FormUp entwickelt wurde, ist für das gesamte Pulvermanagement zuständig. Im Gegensatz zu anderen Lösungen hält das APM das Pulver von Anfang bis Ende in vollständig inertem Zustand. Es garantiert eine konstante Versorgung mit Pulver, ohne die Produktion zu unterbrechen, unabhängig von den zu produzierenden Mengen.

Darüber hinaus gewährleistet die vollständige Inertisierung des APM für die Lagerung, Förderung und Handhabung von Pulver durch die Verwendung einer Glovebox während des Be- und Entladens des Pulvers, dass das Pulver weder der Umwelt noch dem Bedienpersonal ausgesetzt ist. Die Pulverentnahmevorrichtung des APM ermöglicht jederzeit eine einfache Entnahme von Pulverproben durch die Glovebox, wodurch das Risiko einer Pulverexposition minimiert wird. Das APM verfügt außerdem über automatische Zyklen für die Kreislaufspülung und -entleerung, die sicherstellen, dass das Pulverhandhabungssystem stets sauber ist.

Sicherheit des Bedieners

Der Umgang mit den beim Schmelzen entstehenden Dämpfen ist ein besonders wichtiger Schritt. Je nach verwendetem Material, der Anzahl der betriebenen Laser und der zu schmelzenden Fläche kann die Menge der entstehenden Dämpfe ein ineffizientes Behandlungssystem sättigen und potenziell ernsthafte Risiken für die Bediener darstellen.

Der FormUp 350 verfügt über ein erstklassiges Aufbereitungssystem, das in der Lage ist, die entstehenden Dämpfe effizient aufzufangen und gleichzeitig automatisch die Reinigungs- und Passivierungsphasen zu gewährleisten. Dieses System basiert auf 6 parallelen Filtern mit einer Lebensdauer von 3 Jahren unter intensiven Bedingungen.

– Management von Industrieabgasen

– Rückverfolgbarkeit von Zyklen in Echtzeit und in der Vergangenheit

– 3 Jahre Lebensdauer des Filters

– Automatische Passivierungs- und Reinigungssequenzen

Drücken Sie die Taste

Beim FormUp 350 wurden alle Anstrengungen unternommen, um die Arbeitsbelastung des Bedieners zu minimieren und die betriebliche Effizienz zu maximieren.

Sobald das Tray geladen ist, führt NCore, die integrierte Software des FormUp 350, automatisch alle Vorgänge aus: Einhängen und Referenzieren der Platten, Inertisierungssequenz, Brennen des Einhängegitters und Produktionsstart. Bei Bedarf kann der automatische Modus durch einen manuellen Modus ersetzt werden, wobei ein hohes Maß an Unterstützung beibehalten wird. Die Benutzeroberfläche zeigt dann eine Abfolge vorgegebener Schritte an, die je nach den Bedürfnissen des Benutzers in eine bestimmte Reihenfolge gebracht werden können. Eine anpassbare Checkliste für den Produktionsstart kann ebenfalls angezeigt werden, um den Betriebszustand der Maschine vor der Produktion zu bestätigen. Am Ende der Produktion übernimmt die optimierte Abkühlsequenz, so dass der Zugang zur Entlötungssequenz so schnell wie möglich freigegeben wird. Parallel dazu werden Produktionsberichte erstellt, die alle für die Rückverfolgbarkeit erforderlichen Informationen enthalten.

– Automatische Abläufe bei der Produkteinführung

– Vereinfachter Arbeitsablauf für den manuellen Einsatz

– Anpassbare Checklisten für die Inbetriebnahme

– Automatisches End-of-Production-Management mit vollständiger Berichterstattung

Rückverfolgbarkeit von Anfang bis Ende

Die AddUp-Software bietet einen Überblick über die Vorgänge in der Maschine, die Analyse der Produktionsausführung und die Analyse der Qualität der Schichtung. Jede dieser Lösungen und die Parameter können auf die unterschiedlichen Bedürfnisse der verschiedenen Fertigungsbereiche zugeschnitten werden.

Die Produktionsleiter können die Auslastung ihrer Werkstatt verfolgen und sicherstellen, dass keine Engpässe auftreten. Qualitätssachverständige haben Zugriff auf einen Fertigungsbericht, der jedes einzelne Ereignis während der Produktion enthält, wobei automatisch ein OK / INCOMPLETE / FLAG-Status generiert wird. Und schließlich haben die Prozessexperten die volle Kontrolle über Dutzende von Variablen, mit fortschrittlichen Funktionen für Querverweise auf wichtige Prozessparameter oder KPPs.

Ihre Maschine. Ihre IP.

Dank des offenen Ansatzes unserer Software können unsere Kunden komplexe Parametrierungen entwickeln, um ihre anspruchsvollsten Anforderungen zu erfüllen.

Der Respekt vor dem geistigen Eigentum unserer Kunden, das mit AddUp-Lösungen geschaffen wurde, steht im Mittelpunkt unserer Bemühungen. Deshalb garantiert AddUp die totale Wasserdichtigkeit der Informationen innerhalb der Maschine und erfordert keine Internetverbindung oder Informationsaustausch unter Produktionsbedingungen.

Für Kunden, die dies wünschen, bietet AddUp eine Fernwartungsoption an, die auf hochsicheren Lösungen basiert.

Technische Daten

Der modulare Aufbau der FormUp 350 ermöglicht es jedem Hersteller, die Maschine nach seinen Bedürfnissen zu konfigurieren.

Entscheiden Sie sich für eine kontrollierte Investition, mit einer Maschine, die skalierbar ist. Unabhängig von der gewählten Konfiguration können Sie jederzeit neue Module, Optionen oder Ausrüstungen zu Ihrer Maschine hinzufügen und so deren Veralterung hinauszögern. AddUp verpflichtet sich, dafür zu sorgen, dass alle zukünftigen Verbesserungen, die in dieser Reihe angeboten werden, mit Ihrer Maschine kompatibel sind.

Standardmaschinenkonfiguration

| SIZE | |

|---|---|

| Machine dimensions | L 6.3 x W 2.2 x H 2.45 m |

| Weight | 5 tons (w/o powder) |

| Build volume | L 350 x W 350 x H 350* mm (~43 L) – no bolt holes |

| POWDER | |

|---|---|

| Powder recoating device | Bidirectional roller or scraper (brush or silicone) |

| Autonomous Powder Module (APM) | For all types of powder, continous supply (after AddUp validation) |

| Sieving | Ultrasonic sieving device integrated in APM |

| Powder recovery | Powder recovery during production |

| Vacuum | Inerted and integrated |

| LASERS | |

|---|---|

| Optical type | Up to 4 Ytterbium continous fiber lasers |

| Laser power | 500 W |

| Spot diameter | 70 μm |

| Platform coverage | 100% coverage by each laser |

| 3D scanners | 2 axes for X/Y displacement + 1 axis for focus |

| Max speed | 10 m/s |

| Accuracy | 35 μm |

| Wavelength | 1070 nm |

| PART PROPERTIES | |

|---|---|

| Avg. time between production | 1 hour or less |

| Precision | Up to 0.1 mm** |

| Density | Up to 99.99%** |

| **: geometry dependent |

| FILTRATION | |

|---|---|

| Laser glass protection | Cross jet system |

| Fume and fusion residue | Filtration device w/automatic unclogging Calcium carbonate residue passivation |

| Filter lifetime | > 3 years |

| GAS SUPPLY | |

|---|---|

| Gas type | Argon or nitrogen with programmable O2 levels |

| Laminar flow | Adjustable from 0.5 to 3 m/s |

| SOFTWARE | |

|---|---|

| CAM solutions | AddUp Manager or Ntwin |

| Remote maintenance | AddUp Remote Control |

| VISUALS | |

|---|---|

| Visualization | Real-time supervision HD camera for taking photos |

Verfügbare Materialien

Das FormUp 350 wurde für die Verarbeitung einer Vielzahl von Metallpulvern entwickelt. AddUp bietet gebrauchsfertige Parameter für jedes dieser Pulver, aber die Kunden können diese je nach ihren Bedürfnissen auch definieren oder feineinstellen.

Erfahren Sie mehr über Materialien für das FormUp 350Intelligente Software

AM ist eine unglaublich fortschrittliche Technologie, die aufgrund der verschiedenen Maßstäbe, mit denen wir umgehen müssen, Millionen von Vektoren erzeugt, die kilometerlangen Flugbahnen entsprechen, mit einer Geschwindigkeit von mehreren Metern pro Sekunde, die von einem „Bleistift“ mit dem Durchmesser eines Haares gezeichnet werden. Viele Komponenten wie die Plattform, der Laser, die Luftströmung und die Inertisierungsbedingungen müssen zusammenwirken, um das Teil wie gewünscht zu erzeugen. Um sicherzustellen, dass all diese Komponenten synergetisch zusammenarbeiten, bietet AddUp seinen Kunden eine End-to-End-Lösung mit vielen Flexibilitäten:

AddUp Manager

Einfach zu bedienende CAM-Software, die große 3D-Dateien mit hohen Auflösungen und präzisen Produktionszeitschätzungen verwalten kann. AddUp Manager bietet auch Zugang zu fortschrittlichen Druck- und Wiederbeschichtungsstrategien zur Verbesserung der Oberflächenqualität.

NCore

Das Gehirn hinter der Maschine. Mit NCore können Sie Ihre eigenen Produktionschecklisten erstellen, so dass Ihre Mitarbeiter alles haben, bevor sie eine Produktion starten können. Außerdem bietet es einen vollständig rückverfolgbaren Datensatz des Drucks, der Bilder nach dem Schmelzen und der Neubeschichtung sowie einen Live-Zugang zu einer Kamera mit Fernsteuerung erzeugt.

AddUp Dashboards

Basierend auf Grafana, einer vollständig anpassbaren Datenvisualisierungslösung, bietet AddUp Dashboards praktische Maschinenbedingungen. Erstellen Sie Ihre eigenen Visualisierungssets, definieren Sie die Variablen, die Sie sehen möchten und legen Sie Ihre bedingten Alarme fest. Die Lese- und Schreibverwaltung kann auch eingestellt werden, um unterschiedliche Bedürfnisse für verschiedene Profile anzupassen.

Überwachung der Wiederbeschichtung

Das Recoating Monitoring System verhindert Produktionsstopps durch Nachbeschichtung. Diese auf Bildanalysen basierende Lösung erkennt automatisch Fehler während der Produktion, wie z.B. Pulvertropfen oder Pulvermangel. Die KPIs sind auch direkt in den AddUp Dashboards verfügbar, so dass Sie Alarme einrichten können.

Schmelzepool-Überwachung

Mit dem Meltpool-Überwachungssystem können Sie räumliche und zeitliche Informationen wie Leistung, IR, Positionen und Laserstatus verfolgen. Es gibt eine Echtzeit-Visualisierung der Produktionsbedingungen im Mikro-Maßstab mit einzigartigen Möglichkeiten zur Verbesserung der Prozessleistung und zur Überwachung der Teilequalität.

Qualifizierung

AddUp arbeitet mit einem starken Fokus auf Qualität, Effizienz und Kundenzentrierung. Die Prozesse und Systeme von AddUp wurden auf die Einhaltung der geltenden ISO-Normen überprüft und validiert. Wir verfügen über mehrere Zertifizierungen rund um den Globus und können Ihnen helfen, den Prozess der Qualifizierung Ihrer Teileanwendungen auf der Grundlage der Anforderungen Ihrer spezifischen Branche zu beschleunigen.

Jenseits der Maschine

Die Experten von AddUp stehen Ihnen während Ihrer gesamten AM-Reise zur Seite. Auch nachdem Ihre Maschine in Betrieb ist, ist unser Team bestrebt, einen erstklassigen Service zu bieten. Wir sind stolz auf unsere branchenführenden Reaktionszeiten und streben danach, die Erwartungen unserer Kunden zu übertreffen, indem wir außergewöhnliche Erfahrungen liefern. Sie können sich darauf verlassen, dass AddUp der Partner ist, auf den Sie sich verlassen können, um einen qualitativ hochwertigen Service zu liefern.

Der Einstieg in das intelligente Zeitalter der additiven Fertigung von Metallen

Die heutigen 3D-Metalldrucker stellen Teile her, die mit herkömmlichen Fertigungsmethoden nicht hergestellt werden können. Additive Fertigung aus Metall ist der Weg in die Zukunft und AddUp ist führend auf diesem Gebiet.