INDUSTRY

Tooling & Molding

CHALLENGE

Increase the longevity and performance of an extrusion die while increasing the flexibility to produce dies of various sizes when additively manufactured.

KEY BENEFITS

- Die extrusion rate for end-use product increased by 25%

- Maximum temperature is 20°C lower on the new die due to conformal cooling

- 6x Wear Performance: 12 weeks > 2 weeks (a 10-week improvement)

Conformal Cooling

Increased Productivity

Increased Lifespan

In dieser Studie wird der Einsatz der additiven Fertigung, insbesondere der Pulverbettfusion (PBF), zur Herstellung von Strangpresswerkzeugen mit verbesserter Leistung und Kühlung untersucht.

Geschichte

Die Extrusion ist ein beliebtes Herstellungsverfahren für Teile mit einem konstanten Profil. Ein paar Beispiele aus der Welt der Kunststoffe sind PVC-Rohre und Wischerblätter, aber auch Metalle und Verbundwerkstoffe können extrudiert werden. Das Ausgangsmaterial wird durch das Profil der Düse gepresst, um es in die Form des fertigen Teils zu bringen. Bei der Kunststoffextrusion ist es üblich, das Strangpresswerkzeug aus Aluminium zu fertigen. Aufgrund der Konstruktion Aufgrund der Zwänge der traditionellen Bearbeitung ist die Extrusionsdüse oft größer und sperriger als nötig und verfügt über k e i n e r l e i fortschrittliche Kühlkanäle.

Die einfache Geometrie führt zu einer schlechten Kühlleistung, da das Kühlmittel nicht in die Nähe des Innenprofils der Matrize fließen kann, was die Effizienz deutlich verringert. Außerdem ist es kostspielig und zeitaufwändig, verschiedene Programme, Vorrichtungen und Halterungen für Teile unterschiedlicher Größe zu erstellen. Die Herstellung von Strangpresswerkzeugen in speziellen Größen wäre ohne die Flexibilität der additiven Fertigung zu kostspielig.

Herausforderungen

Die traditionelle Herstellung von Strangpresswerkzeugen ist auf leicht zu bearbeitende Werkstoffe beschränkt. Diese Materialbeschränkung steht im Widerspruch zu den Bestrebungen, die Leistung der Matrize zu optimieren, insbesondere in Bezug auf die Verschleißeigenschaften und die Werkzeuglebensdauer. Die Herausforderung besteht darin, mit Hilfe der additiven Fertigung (AM) eine Matrize aus einem Material herzustellen, welches ihre Haltbarkeit verbessert und ihre Lebensdauer in der Produktion erhöht. Die Matrize muss außerdem eine konforme Kühlung aufweisen, um die thermische Leistung zu verbessern. Schließlich müssen die Gesamtkosten für die Herstellung der Matrize gesenkt werden, damit Konstruktionsänderungen in einer Vielzahl von Fertigungslinien und Maschinen umgesetzt werden können.

Lösung

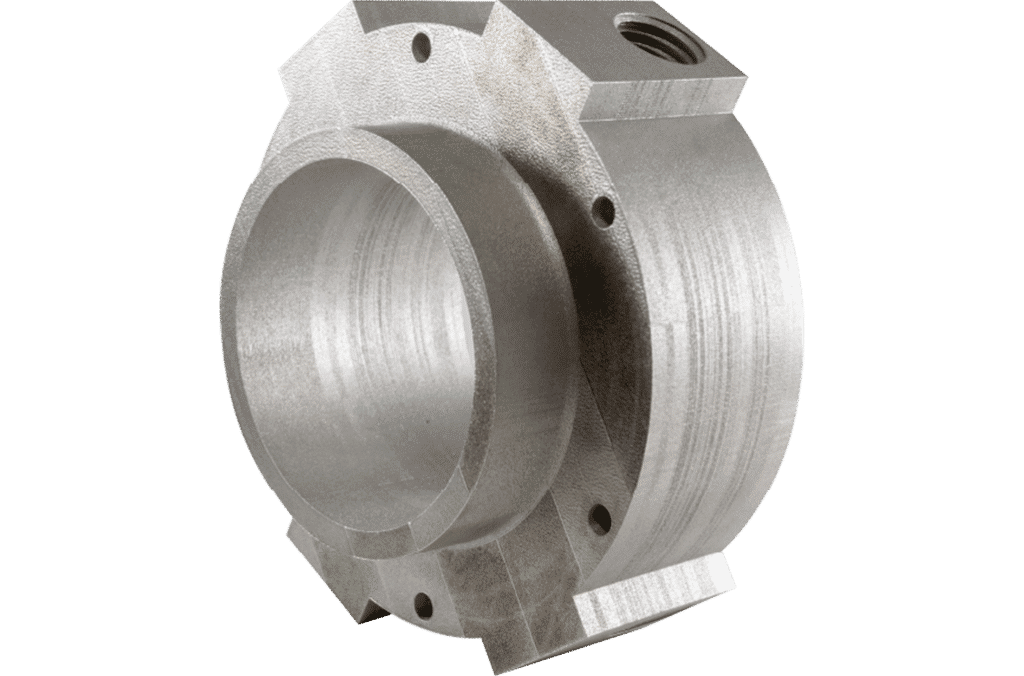

Powder Bed Fusion kann jedes 2D-Profil drucken, was eine perfekte Anpassung an jede Form, die extrudiert werden kann, ermöglicht. Da PBF keine Einrichtungswerkzeuge benötigt, gibt es viel mehr Freiheit bei unterschiedlichen Mengen und unterschiedlich geformten Teilen, perfekt für Sondergrößen und neue Extrusionswerkzeuge ohne zusätzliche Investitionen.

Strangpresswerkzeuge können auch aus weniger Teilen hergestellt werden, was den E r s a t z t e i l a u f w a n d reduziert und den Herstellungsprozess vereinfacht.

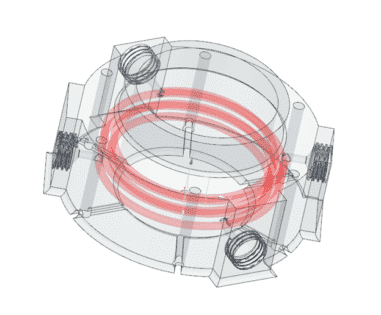

Ein weiterer zusätzlicher Vorteil der geometrischen Möglichkeiten von AM ist die konforme Kühlung. Komplizierte Kühlkanäle, die nicht maschinell hergestellt werden können, werden während des Drucks in die Kontur des Teils implementiert. Das optimale Design dieser Kanäle ermöglicht eine gleichmäßige Temperaturkontrolle, was zu einer verbesserten Kühlung und Leistung führt.

Außerdem wird das Teil aus Inconel 718 gedruckt, einer Nickelbasislegierung mit hoher Verschleiß- und Korrosionsbeständigkeit, die auch bei hohen Temperaturen eingesetzt werden kann.

Ergebnisse

Die neue, durch AM hergestellte Extrusionsdüse blieb aufgrund des verbesserten konformen Kühlungsdesigns um 20°C kühler als eine mit herkömmlichen Fertigungsmethoden hergestellte Düse. Die niedrigere Temperatur ermöglichte es, das Produkt 25 % schneller durch die Düse zu extrudieren, was eine enorme Produktivitätssteigerung ohne Qualitätseinbußen bedeutet. Aus thermischer Sicht kann die Extrusionsgeschwindigkeit zwar noch erhöht werden, aber der Engpass liegt jetzt bei anderen Anlagen in der Linie und nicht mehr bei der Düse selbst. Die neue Düse hielt außerdem sechsmal länger als die vorherige, nämlich 12 Wochen statt 2 Wochen, selbst bei der erhöhten Geschwindigkeit.

Das Pulverbettschmelzen hat sich als wertvolles Werkzeug erwiesen, welches die Extrusionsindustrie bei einer Vielzahl von potenziellen Anwendungen unterstützen kann.