INDUSTRY

Medical

CHALLENGE

As the world around us becomes more personalized, medicine is no different. To keep up, off the shelf solutions will become obsolete and personalized solutions will become the norm. How will the industry handle this customized changed from a manufacturing standpoint?

KEY BENEFITS

- a net savings of US$736 per operation when using additively manufactured PSI (1)

- a decrease in blood loss (of 44.72 mL) when using additively manufactured PSI (2)

- a decrease in hospital stay (0.39-day decrease) (2)

Custom Shape

Performance

Integrated Features

Diese Fallstudie zeigt die Vorteile der additiven Fertigung (AM) für patientenspezifische Implantate (PSI) in der orthopädischen Industrie auf. Durch die Umstellung von traditioneller Fertigung auf AM können orthopädische OEMs die Nachfrage nach personalisierter Medizin und maßgeschneiderten Lösungen für Patienten erfüllen.

Geschichte

Vor der Erfindung des industriellen 3D-Drucks wurden alle Standardimplantate und sogar einige patientenspezifische Implantate (PSI) auf traditionelle Weise hergestellt. Typischerweise umfasste dies Fertigungsmethoden wie Gießen und Schmieden und CNC-Bearbeitung aus einem Stangenmaterial. Diese Implantate müssen aus einem einzigen Stück Material (höchstwahrscheinlich Titan oder rostfreier Stahl) gefräst werden. Dies ist ein besonders teurer und technisch anspruchsvoller Prozess. Dies führt dazu, dass das PSI kostspielig ist und eine längere Vorlaufzeit hat.

Bei der Verwendung von AM gibt es viele Möglichkeiten, wie diese Geräte von der FDA zugelassen werden können. Die einfachste und meistgenutzte ist eine 510k-Zulassung. Damit wird ein „Build Envelope“ überprüft und sichergestellt, dass das PSI funktionell gleichwertig oder besser ist als ein Standardimplantat. Eine weitere Option ist eine Ausnahmegenehmigung für kundenspezifische Produkte. Hierbei handelt es sich um eine Option, die die Herstellung eines bestimmten Gerätetyps auf 5 Einheiten pro Jahr beschränkt(3). Humanitäre Produkte (Humanitarian Use Devices, HUD) sind Medizinprodukte, die Patienten bei der Behandlung oder Diagnose einer Krankheit oder eines Zustands zugute kommen sollen, der bei nicht mehr als 8.000 Personen in den Vereinigten Staaten pro Jahr auftritt oder manifestiert ist. Eine humanitäre Ausnahmegenehmigung (Humanitarian Device Exemption, HDE) ist eine Untergruppe des HUD. Diese Art von PSI ist von den Wirksamkeitsanforderungen der Abschnitte 514 und 515 des FD&C Act befreit und unterliegt bestimmten Gewinn- und Verwendungsbeschränkungen(4). Dies sind die zahlreichen Möglichkeiten, m i t d e n e n OEMs und Hersteller dazu beitragen können, dass die PSI in die Hände der Chirurgen gelangen.

Herausforderungen

Orthopädische Erstausrüster stellen seit den 1970er Jahren Standardimplantate meist auf die gleiche Weise her. Die Umstellung auf additiv gefertigte PSI wird dies ändern wie Chirurgen ihre Patienten behandeln, und wird die Branche, wie wir sie kennen, verändern.

Die konventionelle Fertigung, sei es subtraktiv oder durch Gießen und Schmieden, ist von Natur aus nicht für die Herstellung kundenspezifischer Lösungen geeignet. Die größte Herausforderung wird daher darin bestehen, die OEMs und Implantathersteller davon zu überzeugen, ihre Fertigungsprozesse so zu ändern, dass sie den Anforderungen des Marktes entsprechen. Der Markt verlangt nach personalisierter Medizin, und das wird in Form von PSI in der orthopädischen Industrie kommen.

Die Patienten werden mit den Chirurgen zusammenarbeiten müssen, um sicherzustellen, dass sie die am besten auf ihren Zustand zugeschnittene Lösung erhalten. Dies erfordert auch die Zusammenarbeit mit den Krankenhäusern und Versicherungsgesellschaften, um diesen industriellen Wandel zu unterstützen. PSI können billiger und vorteilhafter für den Patienten sein, aber im Zuge des technologischen W a n d e l s werden PSI höchstwahrscheinlich teurer werden. Es liegt an den Anwendern, den Patienten und den Chirurgen, mit ihrem Geldbeutel und den von ihnen verwendeten Geräten abzustimmen, damit sich diese Technologie durchsetzen kann.

Lösung

AddUp ist bestens gerüstet, um die Industrie bei der Umstellung von Standardimplantaten auf patientenspezifische Implantate zu unterstützen.

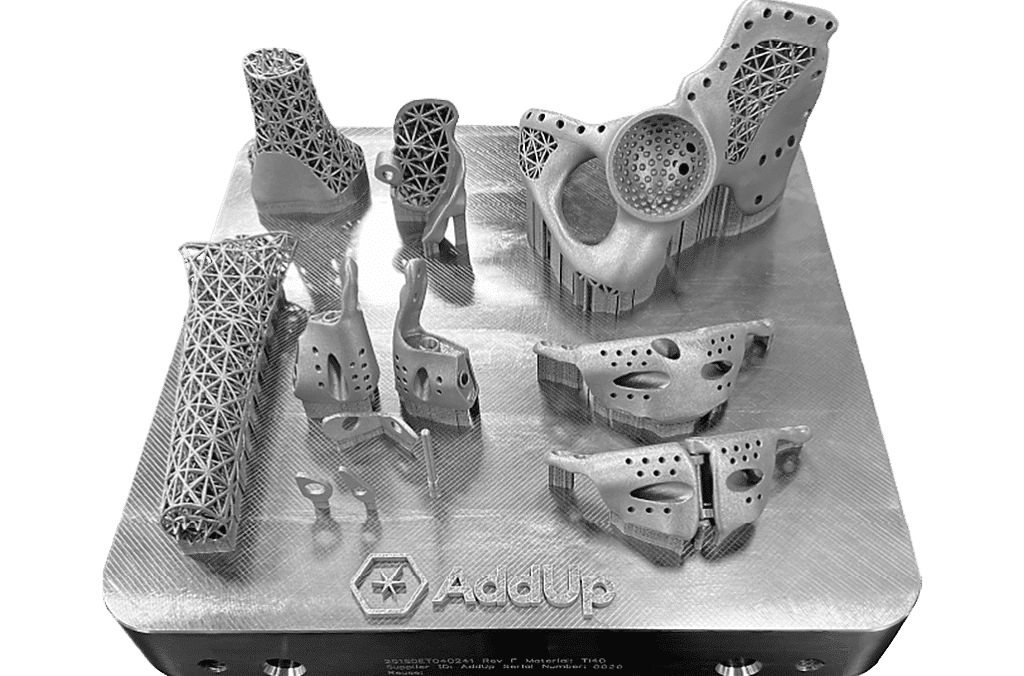

Das FormUp 350 ist von Grund auf für die Serienproduktion konzipiert. Es kann verschiedene komplexe Geometrien verarbeiten, von feinen, detaillierten Gittern, die die Osteointegration fördern, bis hin zu einem großen Beckenimplantat. Diese Arten von Implantaten können alle in einem einzigen Arbeitsgang gefertigt werden, was eine höhere Effizienz und einen höheren Durchsatz ermöglicht.

Die modulare Bauplatte hilft dem Hersteller, sich an chirurgische Fälle jeglicher Größe und Form anzupassen. Dies ermöglicht eine höhere Effizienz bei jedem Bau. Effizienz wird der Schlüssel für den Übergang von Standardprodukten zu patientenspezifischen Implantaten sein. Da die Bevölkerung altert und immer mehr Menschen länger leben, wird es immer mehr Operationen geben. Wenn die Medizin den Weg der Personalisierung weitergeht, wird das FormUp 350 die Nachfrage nach der Serienproduktion von patientenindividuellen Implantaten befriedigen können.

Die Rückverfolgbarkeit der Chargen wird dadurch verbessert, und die Implantate können schneller zum nächsten Prozess übergehen, ohne dass auf den Rest der Produktion gewartet werden muss. Das bedeutet, dass jeder chirurgische Fall seinen eigenen Weg gehen kann, der näher am Anfang der Lieferkette liegt. Ein breiteres Spektrum an chirurgischen Implantaten kann mit demselben Bauteil hergestellt werden, da die einzelnen Implantate nicht so viele gleiche Prozesse durchlaufen müssen. Dies führt zu einer weiteren Verkürzung der Vorlaufzeiten, denn PSI sind besonders empfindlich auf die Zeitspanne zwischen dem CT-Scan und der Operation. Jede Zeitspanne zwischen dem CT-Scan und der Operation ermöglicht es, dass sich die Anatomie des Knochens verändert, während der Patient sein tägliches Leben weiterführt. Je weniger Zeit zwischen dem Scan und der Operation vergeht, desto besser ist das mögliche Ergebnis für den Patienten; dies gibt den Chirurgen die Gewissheit, dass sie über die richtigen Instrumente verfügen, um das Leben des Patienten bestmöglich zu verbessern.

Ergebnisse

Am Beispiel einer Knie-Totalendoprothese (TKA) zeigt sich, dass die Verwendung eines mittels AM hergestellten PSI im Vergleich zu herkömmlich hergestellten Implantaten zu Nettoeinsparungen von 736 US-Dollar führt, da die Operationszeit kürzer ist und weniger Instrumentensiebe benötigt werden.(1) Patienten und Krankenhäuser profitieren auch von kürzeren OP-Zeiten, die im Vergleich zu herkömmlich hergestellten Implantaten um 20,4 Minuten(1) reduziert werden.

Es ist auch erwiesen, dass ein signifikanter Unterschied im Blutverlust auftritt (44,72 ml weniger).(2) Und schließlich bietet ein kürzerer Krankenhausaufenthalt (0,39 Tage weniger) einen signifikanten Vorteil sowohl für das Krankenhaussystem als auch für den Patienten. (2)

Die Verwendung additiv gefertigter PSI, wie z. B. femorale und tibiale Kniekomponenten oder Hüftpfannen, ermöglicht eine genauere biomechanische Ausrichtung der Implantate(1), was zu einer verbesserten Patientenversorgung und zu besseren Behandlungsergebnissen führt.

Referenzen

- Haglin, M., Eltorai, A.E.M., Gil, J.A., Marcaccio, S.E., Botero-Hincapie, J. und Daniels, A.H. (2016), Patient Specific Orthopaedic Implants. Orthop Surg, 8: 417- https://doi.org/10.1111/os.12282

- Schwarzkopf, Ran, et „Chirurgische und funktionelle Ergebnisse bei Patienten, die sich einer Knie-Totalendoprothese mit patientenspezifischen Implantaten im Vergleich zu Implantaten von der Stange unterziehen.“ Orthopädische Zeitschrift für Sportmedizin 3.7 (2015): 2325967115590379

- https://www.fda.gov/regulatory-information/search-fda-guidance-documents/custom-device-exemption

- https://www.fda.gov/medical-devices/premarket-submissions-selecting-and-preparing-correct-submission/humanitarian-device-exemption