INDUSTRIE

Medical

CHALLENGE

Le monde qui nous entoure devient de plus en plus personnalise, et it en va de memo pour la medecine. Cette dynamique impliquera que les solutions standard deviendront obsoletes et les solutions personnalisees deviendront la norme.

• • •

KEY BENEFITS

- une economie nette de 736 dollars par operation grace a (‘utilisation de PSI fabriques de maniere

- additive (1) une diminution de la perte de sang (de 44,72 ml) lors de (‘utilisation du PSI fabrique de maniere

- additive (2) une diminution de la duree d’hospitalisation (diminution de 0,39 jour) (2) Amelioration de la precision de l’alignement biomecanique des implants (1) et amelioration des resultats pour les patients

Custom Shape

Performance

Integrated Features

Cette étude de cas met en évidence les avantages de la fabrication additive (AM) pour les implants spécifiques au patient (PSI) dans l’industrie orthopédique. En passant de la fabrication traditionnelle à la fabrication additive, les équipementiers orthopédiques peuvent répondre à la demande de médecine personnalisée et de solutions sur mesure pour les patients.

HISTOIRE

Vous avez lu les études de cas sur le plateau tibial du genou et le cotyle acétabulaire de la hanche ? Elles expliquent comment sont fabriqués les implants de la gamme standard.

Certains implants PSI sont fabriqués de manière traditionnelle. Ces implants doivent être usinés à partir d’un bloc de matière (très probablement du titane ou de l’acier inoxydable). Il s’agit d’un processus particulièrement coûteux et techniquement sophistiqué. Il en résulte que les implants PSI sont coûteux et que les délais d’exécution sont longs. La fabrication additive (FA) peut permettre de réduire les délais et d’améliorer les résultats pour les patients.

Pour l’utilisation de la FA , il existe de nombreuses façons d’obtenir l’autorisation de la FDA pour ces dispositifs. La plus simple et la plus utilisée est le 510k. Elle permet de vérifier l’ »enveloppe de construction » et de s’assurer que le PSI est fonctionnellement équivalent ou meilleur que l’implant standard. Une autre option est l’exemption pour les dispositifs personnalisés. Il s’agit d’une option qui limite la fabrication d’un type de dispositif particulier à 5 unités par an (3).

Les dispositifs à usage humanitaire (HUD) sont des dispositifs médicaux destinés à aider les patients pour le traitement, le diagnostic d’une maladie ou bien d’un état qui affecte ou se manifeste chez un maximum de 8 000 personnes par an aux États-Unis. L’exemption pour les dispositifs humanitaires (HDE) est un sous-ensemble des HUD. Ce type de PSI est exempté des exigences d’efficacité des sections 514 et 515 de la loi FD&C et est soumis à certaines restrictions en matière de profit et d’utilisation (4). Voilà la pléthore de moyens dont disposent les équipementiers et les fabricants pour aider à mettre le PSI entre les mains des chirurgiens.

DÉFI

Depuis les années 1970, les équipementiers orthopédiques fabriquent des implants standards, essentiellement de la même manière. Le passage à la Fabrication Additive de PSI modifiera la façon dont les chirurgiens traiteront leurs patients et ce changement bouleversera l’industrie telle que nous la connaissons. La fabrication conventionnelle, qu’il s’agisse de fabrication soustractive, de moulage ou de forgeage, n’est pas intrinsèquement conçue pour produire des solutions personnalisées. Par conséquent, le plus grand défi sera de convaincre les OEM et les fabricants d’implants de modifier leurs processus de fabrication pour répondre à la demande du marché. Le marché exige une médecine personnalisée, qui se manifestera sous la forme de PSI dans l’industrie orthopédique. Les patients devront travailler avec les chirurgiens pour s’assurer qu’ils reçoivent la solution la plus adaptée à leur état. La coopération des hôpitaux et des compagnies d’assurance sera également nécessaire pour soutenir ce changement industriel. Le PSI peut être moins cher et plus bénéfique pour le patient, mais au fur et à mesure de l’évolution technologique, le PSI sera très probablement plus cher. Il appartiendra à l’utilisateur, au patient et au chirurgien, de décider en fonction du coût et de l’équipement utilisé, ce qui permettra à cette technologie de se développer.

SOLUTION

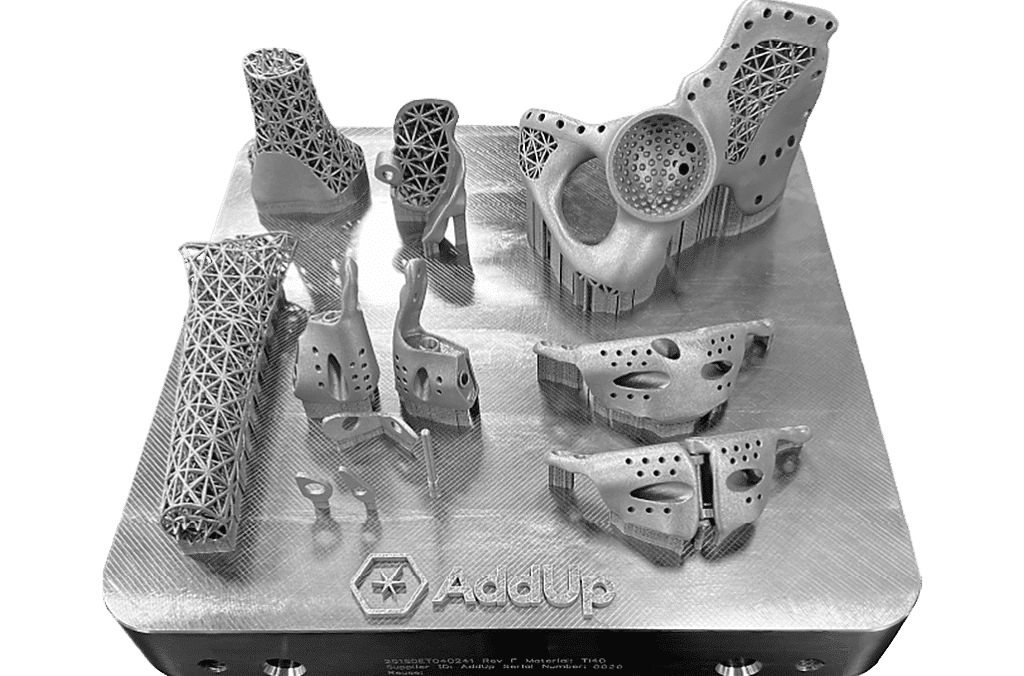

AddUp est particulièrement bien équipé pour aider l’industrie à passer d’implants standards à des implants spécifiques au patient. La FormUp 350 est conçue pour la production en série. Elle peut gérer différentes géométries complexes, allant d’un treillis fin et détaillé qui favorise l’ostéointégration à des pièces plus imposantes comme un grand semi-pelvis. Plusieurs types de pièces peuvent être fabriqués en même temps, ce qui permet d’améliorer l’efficacité et le rendement.

Le plateau de fabrication modulaire permet au fabricant de s’adapter aux cas chirurgicaux de toute taille et de toute forme. Cela permet d’accroître l’efficacité de chaque fabrication. L’efficacité sera la clé du passage d’une ligne de produits standard à des implants spécifiques au patient. Avec le vieillissement de la population et l’allongement de la durée de vie, les interventions chirurgicales vont se multiplier. Si la médecine poursuit sur la voie de la personnalisation, la FormUp 350 sera là pour répondre à la demande de production en série d’implants spécifiques aux patients. La traçabilité des lots est intrinsèquement améliorée et les implants peuvent passer plus rapidement au processus suivant, sans avoir à attendre le reste de la fabrication. Cela signifie que chaque cas chirurgical peut suivre son propre chemin, et ce, au plus près de la chaîne d’approvisionnement. Une gamme plus large d’implants chirurgicaux peut être produite sur le même site puisque chaque implant n’est pas soumis à multiple processus. Cela permet de réduire encore les délais d’exécution, car les implants chirurgicaux sont particulièrement sensibles au temps qui s’écoule entre la tomodensitométrie et l’intervention chirurgicale. Tout délai entre le scanner et l’intervention chirurgicale permet à l’anatomie de l’os de se modifier au fur et à mesure que le patient poursuit sa vie quotidienne. Plus le délai entre le scanner et l’intervention chirurgicale est court, meilleur est le résultat pour le patient. Le chirurgien est ainsi assuré de disposer des outils adéquats pour améliorer au mieux la vie du patient.

RÉSULTATS

Dans le cas d’une arthroplastie totale du genou (ATG), l’utilisation d’un PSI fabriqué par FA permet de réaliser une économie nette de 736 dollars par rapport aux implants fabriqués traditionnellement, grâce à une durée d’opération plus courte et à la réduction du nombre de plateaux d’instruments nécessaires. (1) Les patients et les hôpitaux bénéficient également d’une réduction des temps d’intervention en salle d’opération, de 20,4 minutes (1) par rapport aux implants fabriqués traditionnellement.

Il a également été prouvé qu’il y a une différence significative dans la perte de sang (diminution de 44,72 ml) (2). Enfin, la diminution du séjour à l’hôpital (diminution de 0,39 jour) est un avantage significatif pour le système hospitalier et pour le patient. (2)

L’utilisation de PSI fabriqués de manière additive, tels que les composants fémoraux et tibiaux, du genou ou les cupules acétabulaires de la hanche, permet d’améliorer la précision de l’alignement biomécanique de l’implant (1), ce qui se traduit par une amélioration des soins prodigués aux patients et de meilleurs résultats pour ces derniers.

Références:

1. Haglin, J.M., Eltorai, A.E.M., Gil, J.A., Marcaccio, S.E., Botero-Hincapie, J. et Daniels, A.H. (2016), Patient-Specific Orthopaedic Implants. Orthop Surg, 8 : 417-424. https://doi.org/10.1111/os.12282

2. Schwarzkopf, Ran, et al. « Surgical and functional outcomes in patients undergoing total knee replacement with patient-specific implants compared with « off-the-shelf » implants ». Orthopaedic journal of sports medicine 3.7 (2015) : 2325967115590379.

3. https://www.fda.gov/regulatory-information/search-fda-guidance-documents/custom-device-exemption

4. https://www.fda.gov/medical-devices/premarket-submissions-selecting-and-preparing-correct-submission/humanitarian-device-exemption