AddUp a imprimé en 3D des canaux de refroidissement optimisés dans les parties mobiles du moule, pour permettre un démoulage plus rapide et plus sûr des pièces finales.

Industrie

Médical

CHALLENGE

Bringing Laser Powder Bed Fusion (LBPF) to Total Hip Replacements to reduce production costs using a multi laser system and a larger build plate

KEY BENEFITS

- Maximum throughput with 78% OEE

- No supports = reduced post processing = lower part cost

- Reduced lead time

- Fine feature resolution and optimal osseointegration for better patient outcomes!

Integrated Features

Reduced Lead Time

No Support

Performance

HISTOIRE

Les cupules acétabulaires sont utilisées sur des prothèses complètes de hanche afin de s’appuyer sur l’os natif de l’illum et elles s’articulent avec le fémur par l’intermédiaire de la tige de la hanche. À l’intérieur de la cotyle se trouve un revêtement qui se connecte à la tête de la tige pour assurer l’articulation de la hanche.

Les cupules acétabulaires sont traditionnellement fabriquées par en moulage ou en forge. Ces méthodes nécessitent des temps de production long, entre la date de commande et la réception du produit final, principalement dûs au procédé de cire perdue. Cette technique permet de créer un moule en cire autour duquel une coque est formée. La cire est ensuite fondue et le métal est versé dans la coque qui est ensuite brisée pour révéler la pièce finale dans le métal choisi. Ces cupules de hanche doivent ensuite être dotées d’une structure poreuse, ce qui est soit coûteux à fabriquer, soit difficile à valider.

En ce qui concerne la Fabrication Additive, à l’origine, la pièce est imprimée à l’aide de la technologie faisceau d’électrons (EBM). Ce procédé de fabrication utilise un flux d’électrons guidé par un champ magnétique pour faire fondre des couches de poudre les unes sur les autres. Malheureusement la technologie EBM est sujette à quelques défaillances imprévisibles. Ceci est particulièrement problématique lorsque plusieurs cupules de hanche sont empilées les unes sur les autres au cours d’une même fabrication. Par effet de cascade, une pièce défectueuse peut entraîner la création une grande quantité de déchets. De plus, cela complique le processus de validation, car chaque couche doit être validée mécaniquement et de manière indépendante. Bien que le procédé EBM puisse être plus rapide que la fusion laser sur lit de poudre (LPBF), ce dernier garantit l’obtention de pièces avec un état de surface plus lisse, une plus grande précision et la possibilité de fabriquer sans support.

DÉFI TECHNOLOGIQUE

La fabrication des pièces en fonderie et en forge prend beaucoup de temps. Ces méthodes nécessitent des fonderies qui ne se fonctionnent que pour des volumes de pièces importants. La longueur des processus primaires plus les étapes complémentaires créent un goulot d’étranglement dans la chaîne d’approvisionnement. Cela entraîne une augmentation des prix, des stocks et des délais.

Les pièces fabriquées à l’aide de la technologie EBM sont moins précises et présentent une rugosité de surface plus élevée. Il en résulte une augmentation des coûts de post-traitement. Une plus grande quantité de matériau fondu doit être réusinée traditionnellement et l’industrie des dispositifs médicaux est particulièrement sensible à la rugosité, ce qui peut entraîner une augmentation du risque d’échec de la fabrication car le temps de production est plus long. Cela ne correspond pas avec une technologie dont l’efficacité globale de l’équipement (OEE) est plus faible.

SOLUTIONS

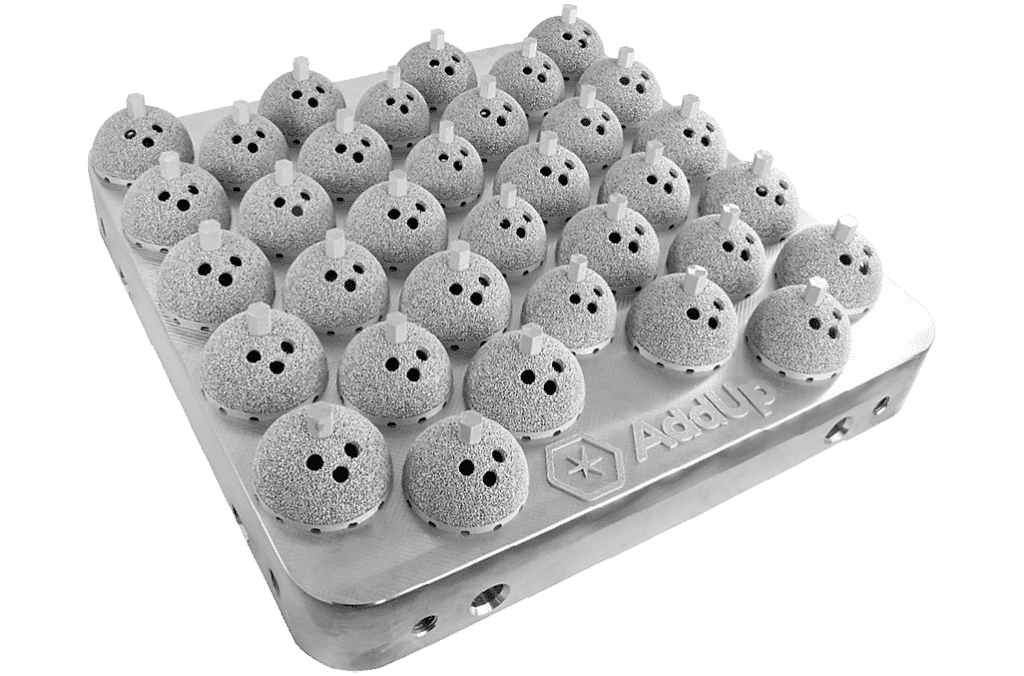

La technologie LPBF permet d’obtenir une pièce à la forme quasi définitive. Ce procédé ne nécessite pas non plus de supports. Tout cela permet de réduire considérablement le post-traitement et les délais d’exécution. La FormUp® 350 dispose également d’une plateforme de production plus grande et d’un plus grand nombre de lasers par rapport aux imprimantes EBM, ce qui permet potentiellement de plus que doubler le débit. La FormUp® 350 d’AddUp dispose également d’une résolution fine et d’un système de mise en couche par rouleaux qui permet d’imprimer une structure en treillis très précise avec l’implant. Les structures en treillis améliorent l’ostéointégration, permettant d’obtenir des implants plus durables et de meilleurs résultats pour les patients.

RÉSULTATS

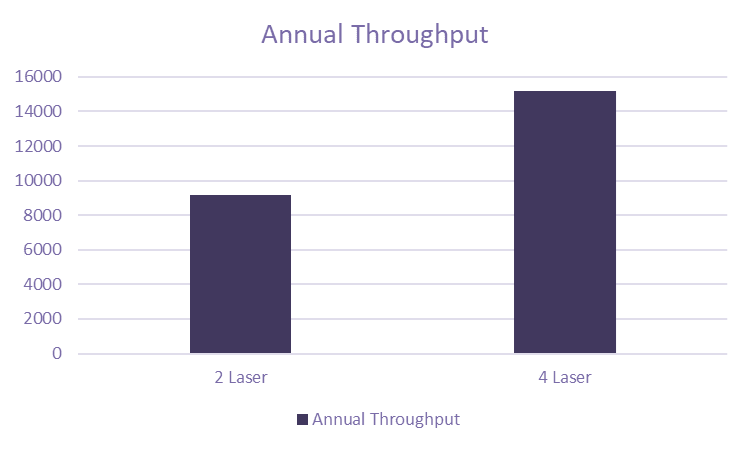

La FormUp 350 d’AddUp propose des capacités de production actuellement inégalées sur le marché. C’est ce que montre l’étude de productivité Hip Cup ci-dessous. Les pièces présentées ont été imprimées avec une poudre Ti6Al4V ELI, la technologie de mise en couche par rouleau et une épaisseur de couche de 30µm. Par rapport à la technologie EBM, la FormUp® 350 a un temps de fabrication de 12h41 contre 15h23, ce qui conduit à une amélioration du rendement annuel de 9 309 pièces (16 403 pièces en L-PBF contre 7 094 pièces en EBM).

| 2 Lasers Competitor 250 | 4 Lasers AddUp 350 |

|

|---|---|---|

| Parts per Laser | 10 | 8-9 |

| Runtime 30μm | 15:23 | 12:41 |

| Annual Throughput 30μm* | 7,094 | 16,403 |