AddUp hat AM-optimierte Kühlkanäle in die Schieber integriert, um so eine schnellere und sicherere Entformung zu ermöglichen.

INDUSTRY

Medical

CHALLENGE

Bringing Laser Powder Bed Fusion (LBPF) to Total Hip Replacements to reduce production costs using a multi laser system and a larger build plate

KEY BENEFITS

- Maximum throughput with 78% OEE

- No supports = reduced post processing = lower part cost

- Reduced lead time

- Fine feature resolution and optimal osseointegration for better patient outcomes!

Integrated Features

Reduced Lead Time

No Support

Performance

Geschichte

Hüftpfannen werden bei Hüfttotalendoprothesen verwendet, um sich an den natürlichen Knochen des Illums anzulegen und über den Hüftschaft mit dem Oberschenkelknochen zu verbinden. Im Inneren der Hüftpfanne befindet sich eine Auskleidung, die mit dem Kopf des Schaftes verbunden ist, um das Gelenk der Hüfte zu ermöglichen.

Hüftgelenkpfannen werden traditionell durch Gießen und Schmieden hergestellt. Dieses Verfahren hat eine lange Durchlaufzeit vom Auftrag bis zum Endprodukt. Dies ist vor allem auf das Wachsausschmelzverfahren zurückzuführen. Bei dieser Methode entsteht eine Wachsform, um die eine Schale geformt wird. Dann wird das Wachs aus der Schale geschmolzen und das Metall der Wahl in die Schale gegossen. Die Schale wird dann zerbrochen, um das endgültige Teil aus dem Metall der Wahl freizulegen. Dann müssen diese Hüftpfannen mit einer Art poröser Struktur versehen werden, die entweder teuer in der Herstellung oder schwierig zu validieren ist.

Bei der additiven Fertigung wird das Teil ursprünglich mit Hilfe der Elektronenstrahltechnologie (EBM) gedruckt. Bei diesem Herstellungsverfahren wird ein von einem Magnetfeld gelenkter Elektronenstrom verwendet, um Pulverschichten auf der Oberfläche zu schmelzen voneinander abhängen . Bei der EBM-Technologie kommt es zu unvorhersehbaren Fehlern. Dies ist besonders unbefriedigend, wenn mehrere Hüftpfannen in einem einzigen Bauvorgang übereinander gestapelt werden. Dies führt zu einem Kaskadeneffekt, bei dem ein fehlerhaftes Teil gleichzeitig eine große Menge an Ausschuss verursachen kann. Außerdem wird dadurch der Validierungsprozess erschwert, da jede Schicht unabhängig voneinander mechanisch validiert werden muss. Obwohl EBM schneller sein kann als das Direkte Laser-Metallsintern, erzeugt DMLS glattere und genauere Teile ohne Stützen.

Herausforderungen

Die Herstellung von Guss- und Schmiedeteilen erfordert einen hohen Zeitaufwand. Diese Methode erfordert Gießereien, die nur bei großen Stückzahlen gerechtfertigt sind. Der langwierige Primärprozess und die zusätzlichen Schritte führen zu Engpässen in der L i e f e r k e t t e . Dies führt zu höheren Preisen, Lagerbeständen und Vorlaufzeiten.

Mit der EBM-Technologie hergestellte Teile sind weniger präzise und weisen eine höhere Oberflächenrauheit auf. Dies führt zu höheren Nachbearbeitungskosten. Mehr aufgeschmolzenes Material muss auf herkömmliche Weise abgetragen werden, und die Medizintechnikindustrie reagiert besonders empfindlich auf Rauheit, die zu einem erhöhten Risiko von Fertigungsfehlern führen kann, da die Fertigungszeit länger ist. Dies passt nicht zu einer Technologie, die eine geringere Gesamtanlageneffektivität (OEE) aufweist.

Lösung

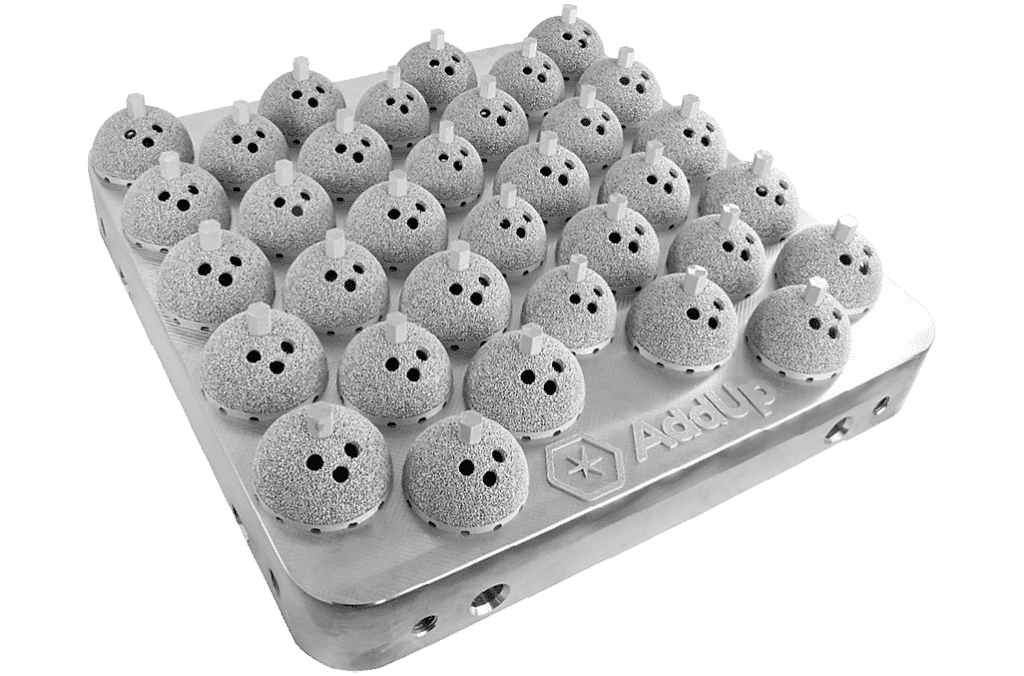

Das Laser Powder Bed Fusion (LPBF)-Verfahren bietet im Vergleich zum EMB- Verfahren eine engere Netzform des Teils. Außerdem sind bei der LPBF- Technologie keine Stützen erforderlich. All dies reduziert die Nachbearbeitung erheblich und verkürzt die Durchlaufzeiten. Der FormUp 350 hat auch eine größere Bauplatte mit mehr Lasern im Vergleich zu EBM-Druckern, was zu einem potenziell mehr als doppelt so hohen Durchsatz führt. Der FormUp 350 von AddUp verfügt außerdem über eine feine Auflösung der Merkmale und einen Roller Recoater, der es ermöglicht, eine Gitterstruktur mit dem Implantat zu drucken. Gitterstrukturen verbessern die Osseointegration, was zu einer längeren Lebensdauer der Implantate und besseren Ergebnissen für den Patienten führt.

Ergebnisse

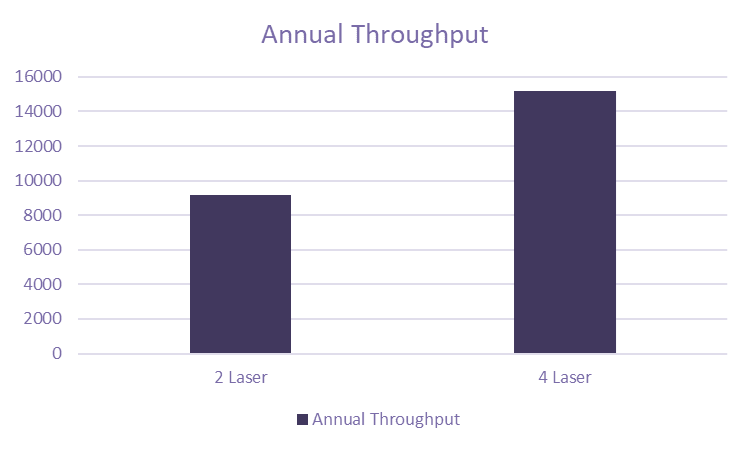

Die FormUp 350 von AddUp bietet eine Durchsatzleistung, die derzeit auf dem Markt unangefochten ist. Dies wird in der untenstehenden Hip Cup Produktivitätsstudie deutlich. Die gezeigten Teile wurden mit einer Druckwalzen-Technologie in 30um-Schichten aus Ti6Al4V ELI gedruckt. Im Vergleich zur EBM-Technologie hat die AddUp 350 eine kürzere Laufzeit von 12:41 im Vergleich zu 15:23 (EBM), was zu einem verbesserten jährlichen Durchsatz von 9.309 (16.403 LPBF, 7.094 EBM) führt.

| 2 Lasers Competitor 250 | 4 Lasers AddUp 350 |

|

|---|---|---|

| Parts per Laser | 10 | 8-9 |

| Runtime 30μm | 15:23 | 12:41 |

| Annual Throughput 30μm* | 7,094 | 16,403 |