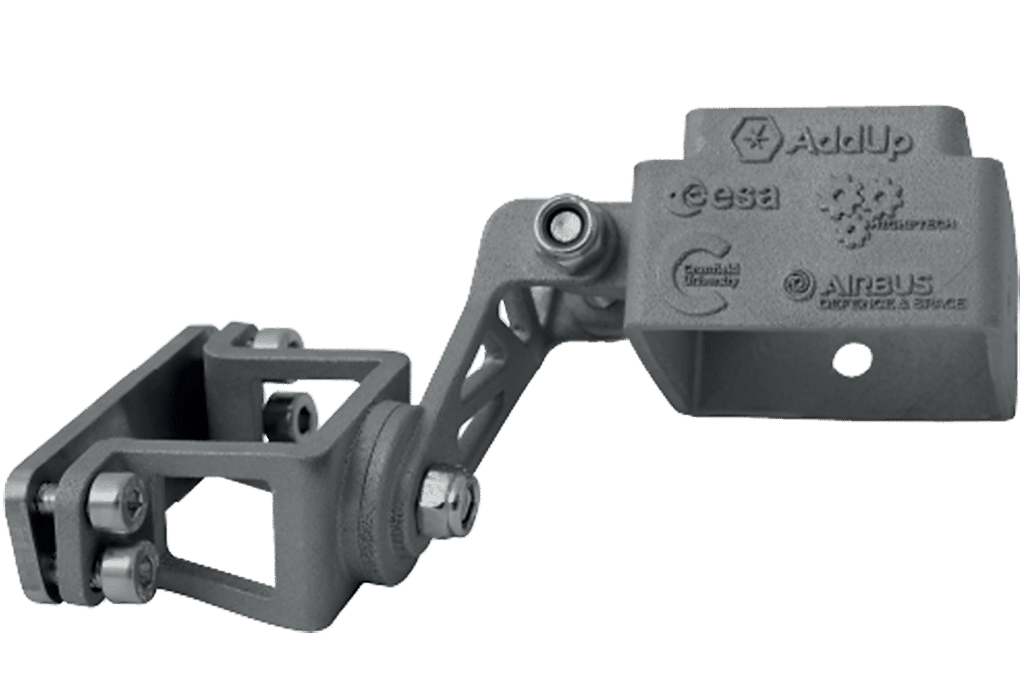

Ein additiv gefertigter Kameraträger, der Beschleunigungen und Vibrationen beim Start ins All standhält und eine Kamera und ihr Objektiv während d e r Produktionsphasen eines 3D-Metalldruckers in Position hält.

Ziel des Projekts „Metal3D“ ist die Charakterisierung der mechanischen Eigenschaften eines in der Schwerelosigkeit geformten Materials. Zur Durchführung dieses Experiments werden zwei Chargen von Probekörpern mit demselben Druckermodell hergestellt. Während die erste Charge in Toulouse in der Erdgravitation hergestellt wird, wird die zweite Charge im Weltraum, genauer gesagt i m Columbus-Modul der ISS (Internationale Raumstation), in der Mikrogravitation hergestellt.

ZIEL

Eine Kamera und ihr Objektiv während der Flug- und Fertigungsphase zu positionieren und in Position zu halten

ANWENDUNG

3 Positionierungsachsen für eine präzise Einstellung des Kamerabildes. Entwickelt, um Beschleunigung und Vibration während des Starts zu widerstehen

KONTEXT

„METAL3D“-PROJEKT

MASSE

70 g

Mission

„Metal3D“ ist eine von der ESA (Europäische Weltraumorganisation) in Auftrag gegebene Mission als Technologiedemonstrator. Ihr Ziel ist es, die mechanischen Eigenschaften eines in der Schwerelosigkeit geformten Materials zu charakterisieren. Zur Durchführung dieses Experiments werden zwei Chargen von Probekörpern mit demselben Druckermodell hergestellt. Die erste Charge wird in Toulouse in der Schwerelosigkeit hergestellt, die zweite im Weltraum, genauer gesagt im Columbus- Modul der ISS (Internationale Raumstation), in der Mikrogravitation. Für die Herstellung dieser beiden Drucke haben wir zwei identische Exemplare einer 3D- Metalldruckmaschine entwickelt und hergestellt, die in beiden Umgebungen arbeiten kann. Der Drucker, den wir für diese Mission entwickelt haben, wird also der erste sein, der Metallteile im Weltraum druckt.

Prozess

Bei fehlender Schwerkraft sind die meisten derzeitigen additiven Fertigungsverfahren nicht mehr anwendbar. Um die Fertigung unter Schwerelosigkeit zu ermöglichen, nutzen wir die durch die Oberflächenspannung verursachten Kräfte. Wir verwenden einen Laser als Energiequelle und Stahldraht als Rohmaterial. Der Laser erhitzt das Substrat, um ein Flüssigkeitsbad zu erzeugen. In dieses Flüssigkeitsbad tauchen wir den Stahldraht ein. Indem wir den Draht in das Flüssigkeitsbad schieben, verflüssigt sich dieser ebenfalls und vergrößert das Volumen des Schmelzbades. Anschließend bewegen wir den Laser und damit das Flüssigkeitsbad an die Oberfläche des Substrats, während wir den Draht in diesem Bad abwickeln, um nach dem Erstarren des Flüssigkeitsbads einen Wulst zu erzeugen. Eine Schicht besteht aus einer oder mehreren Perlen, je nach der Geometrie des herzustellenden Teils. Sobald die Schicht fertig ist, beginnt der Prozess von neuem, wobei die vorherige Schicht als Substrat dient. Auf diese Weise wird Schicht für Schicht ein volumetrisches Teil geschaffen.

Für den Prozess verwenden wir einen 316L-Draht. Der Laser und der Draht sind fest im Maschinenrahmen installiert, die Tischplatte wird durch 3 lineare Achsen und 1 Drehachse beweglich gemacht. Die Maschine wird betrieben unter Stickstoff, um die Oxidation des Materials zu begrenzen und das Risiko einer Verbrennung zu vermeiden. Da der Zugang zu Stickstoff in der ISS begrenzt ist, wird diese Atmosphäre während des gesamten Herstellungsprozesses durch Filtration und Kühlung recycelt.

Partner

Die Mission wird von den Teams von Airbus Defense & Space geleitet. Die Universität Cranfield liefert den Laser, die optische Kette und das Kabelversorgungssystem für das System. Hightech liefert das Gehäuse der Maschine, das ein abgedichtetes und gekühltes System sowie die Schnittstellen zwischen der Maschine und dem Gestell, an das sie angeschlossen ist, umfasst. Airbus übernimmt nicht nur die Leitung des Projekts, sondern auch die elektronischen und sicherheitstechnischen Aspekte der Maschine.

Auf der mechanischen Seite ist AddUp für die interne Struktur und den mobilen Teil der Maschine zuständig. AddUp verwaltet auch die Steuerplatine und die Sensoren, die den Prozess überwachen. Auf der Software-Seite hat AddUp die SPS der Maschine entwickelt. Diese Software hat mehrere Funktionen, sie ermöglicht die Kommunikation mit dem Boden, indem sie verschiedene Arten von Daten (Messungen, Fotos, Berichte, usw.) von der Maschine sendet und die empfangenen Befehle ausführt.