Ziel des Projekts ist es, die technische und wirtschaftliche Machbarkeit der additiven Fertigung komplexer geometrischer Ersatzteile für Geräte, die nicht mehr hergestellt werden, zu prüfen.

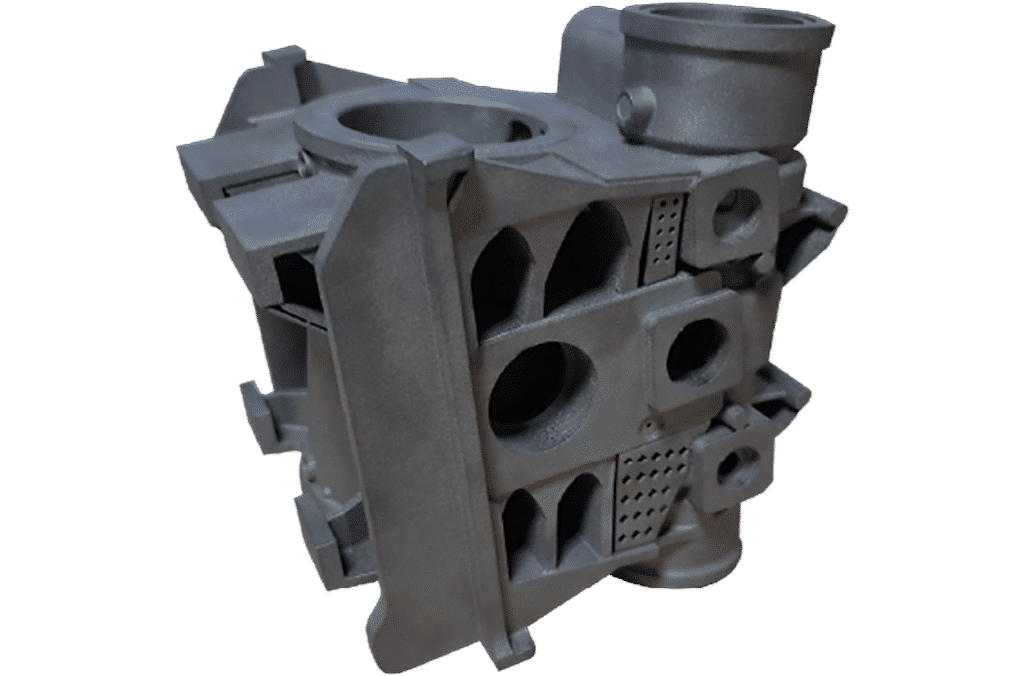

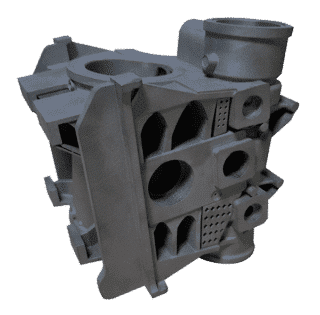

Das Projekt zielt darauf ab, die technische und wirtschaftliche Machbarkeit der Herstellung von additiv gefertigten Ersatzteilen mit komplexen Geometrien für Ausrüstungen zu prüfen, die nicht mehr hergestellt und bisher komplett verkauft wurden. Bei der fraglichen Ausrüstung handelt es sich um eine Materialtransferbrücke und einen Dampfverteilerblock.

ZIEL

Demonstration der technischen und wirtschaftlichen Machbarkeit der additiven Fertigung von Metallteilen zur Herstellung von Ersatzteilen

ERGEBNISSE

- Design und mechanische Eigenschaften sind mit dem Originalteil identisch. Senkung

- der Produktionskosten im Vergleich zur herkömmlichen Fertigung (Bearbeitung)

- Schaffung einer neuen und flexibleren Lieferkette

- Geringerer Bestand an Ersatzteilen

Kontext

Verschiedene Werke der Orano-Gruppe wollen, dass ihre Ersatzteile zum richtigen Zeitpunkt und zu geringeren Kosten verfügbar sind, um die Anlagen zu sichern und ihre Lagerverwaltung zu optimieren. Insbesondere die Wartungsabteilung von Orano Cycle Tricastin muss sich mit der Veralterung einiger Ausrüstungen befassen, für die die Lieferzeiten sehr lang sind. In der Nuklearindustrie stellt die Lagerung von Ersatzteilen für all diese komplexen Ausrüstungen eine wichtige Investition dar.

Das Projekt

Das Projekt zielt darauf ab, die technische und wirtschaftliche Machbarkeit der additiven Fertigung zur Herstellung von Metallteilen mit komplexen Geometrien für Ausrüstungen zu prüfen, die nicht mehr hergestellt und in der Vergangenheit komplett verkauft wurden. Bei der fraglichen Ausrüstung handelt es sich um eine Materialtransferbrücke und einen Dampfverteilerblock.

Um diese Nachfrage zu befriedigen, musste sich Orano auf eine solide Industriegruppe mit einem großen Maschinenpark und der Beherrschung von die Wertschöpfungskette. Aus diesem Grund wandte sich Orano an AddUp, einen französischen Hersteller von additiven Metallbearbeitungsmaschinen. Die AddUp- Experten druckten mit Hilfe der PBF-Technologie (Powder Bed Fusion – Laser) neun Modelle von Teilen aus 316L-Edelstahl sowie Prüfkörper für mechanische Tests (Zug und Schlag) und andere Qualitätskontrollen.

Vorteile der Additiven Fertigung

- Die Kosten der additiven Fertigung sind im Vergleich zur maschinellen Fertigung geringer: weniger Materialverbrauch, mehrere Teile auf einer einzigen Plattform und in einem einzigen Arbeitsgang gedruckt.

- Die Fähigkeit, Teile mit komplexer Geometrie aus einem gescannten Modell des Teils (Reverse Engineering) für Teile ohne C A D – D a t e i herzustellen.

- Die Verwendung von feinem Pulver führt zu Teilen mit hoher geometrischer Genauigkeit und einer guten Oberflächenbeschaffenheit, auch in inneren Kanälen.

Ergebnisse

Die Gesamtkosten für die Herstellung von 16 Teilen und 36 mechanischen Prüfkörpern durch additive Fertigung entsprechen den Kosten für die Herstellung von 3 Teilen durch maschinelle Bearbeitung.

Der AddUp-Vorteil

Die Verwendung von feinem Pulver mit der FormUp350-Maschine ermöglicht die Herstellung von Teilen mit einer guten Oberflächengüte (insbesondere bei Innenkanälen) sowie die H e r s t e l l u n g komplexer Geometrien. Kontrolle der gesamten Produktionskette: Entwurf, Produktion, Bearbeitung, Nachbearbeitung und Prüfung.