Sehen Sie, wie AddUp und PrintSky ein gutes Gleichgewicht zwischen Steifigkeit und Masse mit einem hohen technischen und wirtschaftlichen Wert für ein Luftfahrtteil entwickeln.

Die CEA (Französische Kommission für alternative Energien und Atomenergie) hat sich mit AddUp zusammengetan, um die Plattform Famergie zu gründen, die Hersteller im Energiesektor bei der Entwicklung von Projekten für die Herstellung von Teilen mit Hilfe der additiven Fertigung von Metallen unterstützt. Das erste Projekt, das aus dieser Partnerschaft hervorgegangen ist, ist ein Demonstrator für einen Methanisierungsaustauscher-Reaktor. Diese Vorrichtung wandelt CO2 in Methan um, das als synthetischer Kraftstoff verwendet werden kann. Da die Methanisierungsreaktion bei hohen Temperaturen und hohem Druck abläuft, ist die Konstruktion des Wärmetauschers entscheidend für die Effizienz und Kontrolle der gesamten Methanproduktion. Lesen Sie die Fallstudie über den additiven 3D-Druck des Trägerteils für die Luft- und Raumfahrt mit der FormUp 350® Maschine.

ZIEL: Drucken eines leichten 3D-Trägerteils aus Metall

ERGEBNISSE:

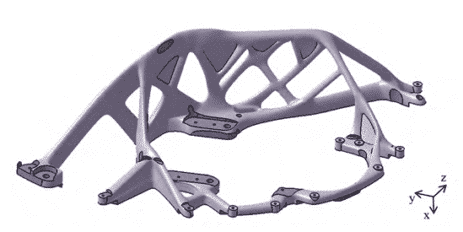

- 40 % Gewichtsersparnis gegenüber dem vorgegebenen Maximalziel von 600 g

- Einhaltung der Abmessungen des Originalteils bei Befestigung und Montage

Kontext

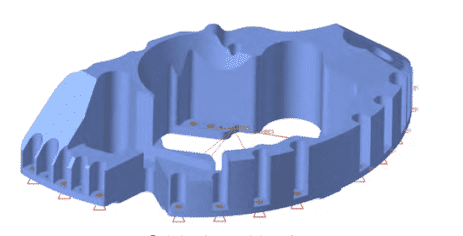

PrintSky ist ein Joint Venture zwischen der AddUp-Gruppe, einem Experten für die additive Fertigung von Metallen, und SOGECLAIR, das auf die Integration von Lösungen mit hohem Mehrwert in den Bereichen Luft- und Raumfahrt sowie ziviler und militärischer Transport spezialisiert ist. Die CEA (Französische Kommission für alternative Energien und Atomenergie) beauftragte Printsky mit der Neugestaltung eines typischerweise maschinell bearbeiteten Trägerteils, wobei die Möglichkeiten der additiven Fertigung genutzt werden sollten, um dessen Masse zu reduzieren. Dieser Träger muss auch seine Funktionalitäten genau gewährleisten, um die Ausrüstung zu halten, die er tragen soll, und den Belastungen standhalten, denen er ausgesetzt ist.

Durchgeführte Massnahmen

PrintSky war für das Designteil des Projekts verantwortlich und entwickelte seine eigene Erfahrung und Methodik, um die Eigenschaften des Metallteils in Bezug auf Mechanik und Herstellbarkeit umzusetzen. Die Produktion wurde dann den Experten von AddUp anvertraut, die das Luft- und Raumfahrtteil mit ihrer FormUp350®-Maschine 3D-gedruckt haben.

Vorteile des 3D-Metalldrucks

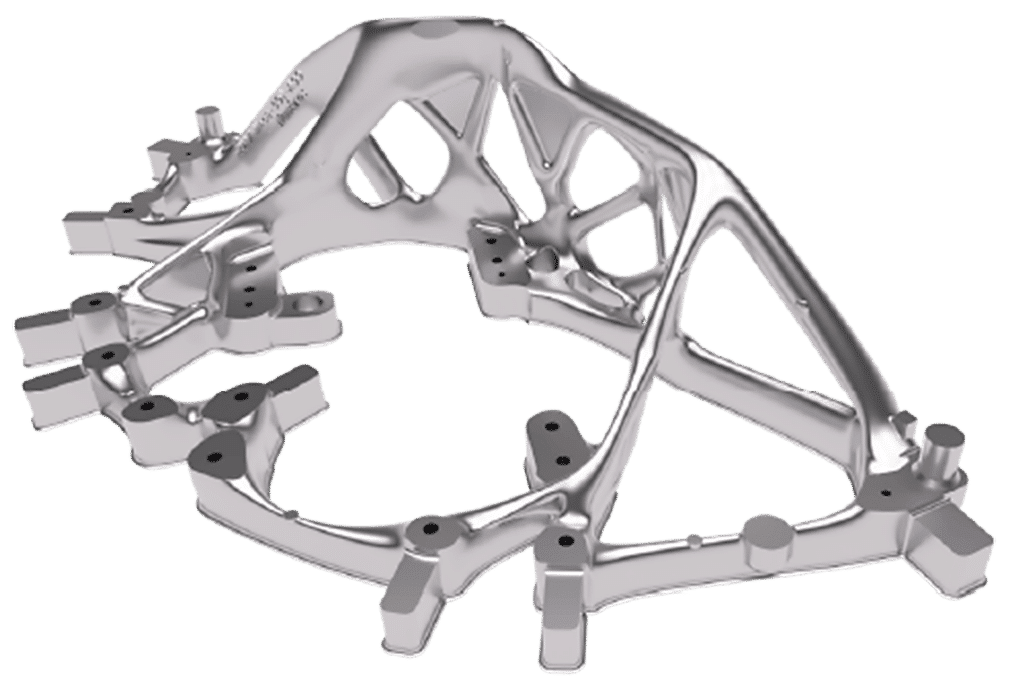

Nach der topologischen Optimierung ermöglicht die additive Fertigung die Entwicklung komplexer Formen, die Verbesserung der Leistung und die Verringerung des Volumens eines Metallteils. Sie ermöglicht auch die Herstellung sehr robuster Teile. Das Material wird nämlich nur dort hinzugefügt, wo es notwendig ist, entweder um die Kräfte zu unterstützen oder um die Funktionalität zu gewährleisten, wie z. B. die Befestigung, die Auflagefläche oder anderes. Ein gutes Gleichgewicht zwischen Steifigkeit und Masse mit einem hohen technischen und wirtschaftlichen Wert für ein Luftfahrtteil.

Ergebnisse

Die optimierte Halterung erfüllt die gleichen Funktionen wie die ursprüngliche Halterung, jedoch mit einer erheblichen Gewichtsreduzierung, die mit herkömmlichen Technologien nicht zu erreichen ist.

Durch die Verwendung von feinem Pulver konnte eine gute Oberflächengüte erzielt werden, und schließlich wurde das Teil ohne Stützstrukturen hergestellt, was eine erhebliche Zeitersparnis bei der Nachbearbeitung ermöglicht.

Der AddUp-Vorteil

Die Anwendung der mit FormUp350® gewonnenen Materialeigenschaften und der Simulationswerkzeuge für die additive Fertigung durch AddUp hat es uns ermöglicht, die thermomechanischen Verformungen zu antizipieren und nach nur einer Iteration nachgiebige Teile zu erhalten.