Wie das Reverse-Engineering-Verfahren und der 3D-Metalldruck die Herstellung eines identischen und dauerhaften strategischen Teils für ein Schiff ermöglichen.

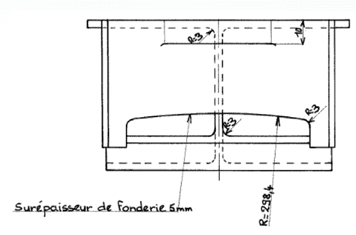

Da dieses Teil nicht mehr auf Lager war und auch nicht mehr von seinem Lieferanten hergestellt wurde, war alles, was übrig blieb, eine manuelle Zeichnung aus dem Jahr 1990. Mithilfe eines Reverse-Engineering-Prozesses mit dieser Zeichnung erstellten Experten von AddUp und der französischen Marine ein 3D-Modell des Teils aus einem Scan, welches dann zur Erstellung des Designs für die additive Fertigung verwendet wurde. Die digitale Datei wurde dann zur Produktion in einer FormUp® 350 Maschine mit PBF (Powder Bed Fusion) Technologie geschickt. Diese Produktionsphase wurde von der AddUp-Niederlassung in Salon de Provence, in der Nähe des Hafens von Toulon, wo die meisten Schiffe der Marine stationiert sind, gesteuert. Lesen Sie die Fallstudie über die Reproduktion eines 3D-Druckteils aus Metall.

CHALLENGE

Reproduzieren Sie ein identisches Teil, das nicht mehr auf Lager ist

SOLUTION

Reverse-Engineering des Teils (von einer manuellen Zeichnung zu einer digitalen CAD-Datei) und additive Fertigung mit der FormUp 350® Powder Bed Fusion Maschine von AddUp.

KEY BENEFITS

- Toleranzen: +-0,4 mm, je nach Bedarf Ähnliche

- Mechanische Eigenschaften, bessere Haltbarkeit

- Gesamtgleichgewicht des gedruckten Teils bleibt erhalten

Custom Shape

Lead Time

Integrated Features

Performance

Context

Im Jahr 2018 hat das Ministerium der Streitkräfte die Agentur für Innovation im Verteidigungsbereich gegründet, um die Innovation in den Streitkräften zu fördern und die neuesten Technologien schnell zu verbreiten. Im Rahmen dieser treibenden Kraft haben die verschiedenen Dienststellen Zellen zur Förderung der Innovation eingerichtet, die auf die einzelnen Berufe zugeschnitten sind. Der Service de Soutien à la Flotte (SSF), der mit der Erprobung von Innovationen für die Wartung der Flottenschiffe der französischen Marine beauftragt ist, hat eine ähnliche Initiative für 2020 ins Leben gerufen.

Eine der Herausforderungen für die französische Marine besteht darin, festzustellen, wie ein nicht vorrätiges Teil produziert werden kann. Um dieser Nachfrage gerecht zu werden, benötigten die Marine, der SSF und der Service Logistique de la Marine (SLM) einen soliden Industriekonzern, der die gesamte Wertschöpfungskette beherrscht. Aus diesem Grund wandte sich die Marine an AddUp, einen Hersteller von Maschinen und Teilen und Experten für den 3D-Druck von Metall.

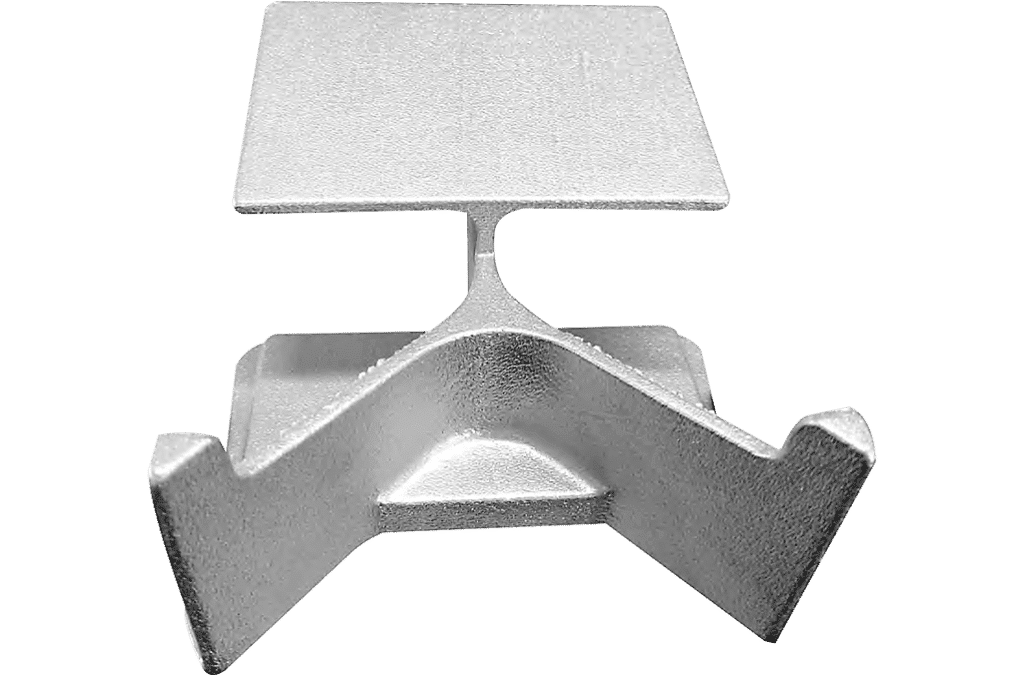

Für den ersten Test wählte die Marine einen Ölabstreifer für die Lager der Propellerwelle einer Fregatte, ein Teil, das eine wichtige Rolle für die kontinuierliche Schmierung der Lager spielt. Dieses für den Betrieb d e r F r e g a t t e so wichtige Teil hat den Vorteil, dass es keine kritische mechanische Belastung für die Sicherheit der Fregatte darstellt.

Schiff, das einen solchen experimentellen Produktionsversuch zulässt[KS1] . Der wiederholte Kontakt mit der Spritzwand und dem Lagergehäuse kann zu einem vorzeitigen Verschleiß führen. Dies und der geringe Bestand an Ersatzteilen war ein ergänzender und motivierender Faktor für die Wahl dieses Teils.

Vorteile der additiven Fertigung

Ein identisches Teil wurde in Aluminium 3D-gedruckt. Das Originalteil wurde gegossen und musste bearbeitet werden, was die Produktionszeit erhöhte. Das neue Teil wurde in einem Durchgang und in einem Block hergestellt, was eine erhebliche Zeitersparnis bedeutete. Der Einsatz eines FormUp® 350 in Verbindung mit einer feinen Pulverbeschichtungsrolle e r m ö g l i c h t e d i e Herstellung eines Teils mit geometrischer Präzision und mit einer sehr guten Oberflächengüte (besser als bei Guss), wodurch die Nachbearbeitungsschritte minimiert werden konnten. AddUp kümmerte sich um die gesamte Prozesskette:

Design, additive Fertigung, Nachbearbeitung und Qualitätskontrolle.

„Die Erprobung der additiven Fertigung von Metall mit AddUp verlief gut. Die Härtetests auf dem Schiff verliefen positiv und AddUp wird nun als Lieferant von Abstreifern in gleicher Weise referenziert wie andere Anbieter, die dieses Material mit konventionellen Techniken herstellen. Die Kostenanalyse zeigt, dass diese Produktionsmethode Wettbewerbsfähig ist. Die Lieferzeiten sind ähnlich oder sogar kürzer. Die Zusammenarbeit war perfekt und ermöglicht es uns, weitere Anwendungsfälle ins Auge zu fassen.“ Jean-Marc QUENEZ Französische Marine Flottenunterstützungsdienst Innovation