In dieser Fallstudie wird die Entwicklung eines optimierten Wärmetauschers für die Maschine Form Up® 350 vorgestellt. Ziel war es, die Wärmeableitung zu verbessern und die Abmessungen für eine einfache Installation anzupassen.

Industrie

Impression 3D métal

CHALLENGE

Réduire les coûts de production, les délais d’exécution et optimiser la dissipation thermique d’un échangeur thermique.

KEY BENEFITS

- Réduction de la taille de 64%

- Poids de la pièce divisé par 6

- Installation simplifiée

- Réduction des coûts et du temps de production

- Fiabilité accrue grâce à la conception monobloc

Réduction de la masse

Formes complexes

Canaux internes

Performance

Geschichte

Das Projekt zur Herstellung eines Wärmetauschers für die FormUp® 350-Maschine entstand aus dem Wunsch, das von PrintSky entwickelte Know-how zu nutzen. PrintSky ist ein Joint Venture, welches von AddUp, einem Hersteller von Metall-3D-Druckmaschinen, und Sogéclair, einem Anbieter innovativer Lösungen für eine sauberere und sicherere Mobilität, gegründet wurde. Ziel war es, d i e Vorteile einer optimierten additiven Fertigungslösung durch einen Vergleich mit herkömmlichen Methoden hergestellten System zu bewerten.

Das Teil, das für diese Anwendung ausgewählt wurde, ist der Kühler für den Abgasstrom des Schmelzrauchs. In einer L-PBF-Maschine, wie der FormUp 350 von AddUp, strömt ein Inertgasstrom durch die Fertigungskammer, der die beim Schmelzen entstehenden Dämpfe absaugt. Dieser Gasstrom, der in einem geschlossenen Kreislauf mit hoher Geschwindigkeit (mehrere Meter pro Sekunde) zirkuliert, erfordert ein effizientes Kühlsystem.

Herausforderungen

Eine der Hauptanforderungen des Projekts bestand darin, die Produktionskosten des Wärmetauschers niedriger oder gleichwertig mit der herkömmlichen Lösung zu halten und gleichzeitig seine Leistung zu optimieren, um die Wärmeableitung zu verbessern und seine Abmessungen anzupassen, um den Einbau in die Maschinen zu vereinfachen.

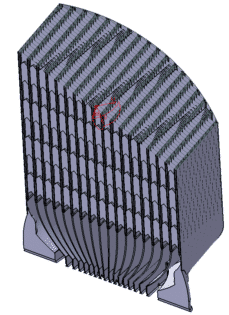

Für dieses innovative Projekt begannen die Ingenieure von AddUp bei Null. Sie definierten das zu erreichende Leistungsniveau, um einen Wärmetauscher zu entwickeln, der die Anforderungen der Anwendung perfekt erfüllt, ohne den Marktstandards zu entsprechen. Die internen Kanäle, Rippen und Schnittstellen wurden angepasst, um die Kompaktheit und die Leistung des Teils zu optimieren.

Die Konstrukteure nutzten die Kernkompetenzen von PrintSky, um die Geometrie, den Platzbedarf und die Produktionszeiten zu optimieren (unter Verwendung von hochproduktiven Rezepten). Interne Kanäle, Rippen und Schnittstellen wurden angepasst, um die Kompaktheit des Teils zu optimieren und gleichzeitig eine verbesserte Leistung zu gewährleisten. All dies wurde durch die Integration der Erfahrung von AddUp bei der Herstellung von Wärmetauschern erreicht.

Lösung

Die Konstrukteure von AddUp und Printsky entschieden sich dafür, die Geometrie und den Platzbedarf des Wärmetauschers sowie die Fertigungszeiten zu optimieren. Um dies zu erreichen, verwendeten sie hochproduktive Parameter und ließen die Erfahrung von AddUp im Bereich der Wärmetauscher in jede ihrer Designentscheidungen einfließen. Die Formen der Kühlrippen, zum Beispiel wurden so konzipiert, dass sie die Entfernung von ungeschmolzenem Pulver erleichtern. Dieser innovative Wärmetauscher und seine Anschlüsse wurden in CATIA entworfen, und die Kühlung wurde mit der Software Altair simuliert. Die gesamte Einheit wurde so konzipiert, dass sie in einem Stück gedruckt werden kann, wodurch sich die Montagezeiten im Vergleich zu herkömmlichen mechanisch geschweißten Wärmetauschern verringern.

Ergebnisse

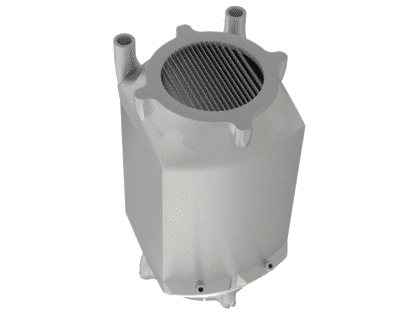

Dieser neue Wärmetauscher, der in Bezug auf die Wärmeableitung und die Reduzierung des Druckverlusts dank der internen Werkzeuge und des Know-hows von Printsky optimiert wurde, bietet einen Volumengewinn von 64 % gegenüber dem vorherigen System, dessen Masse durch sechs geteilt wurde. Die Wahl von Aluminium hat zu einer kompakten und effizienten Lösung geführt, die an alle Einschränkungen der FormUp 350-Maschinenumgebung angepasst ist, und das zu einem Preis, der dem einer herkömmlichen Lösung entspricht.

Heute befindet sich der Kühler in der letzten Phase der Industrialisierung und wird in Versuchen auf Herz und Nieren geprüft, um seine tatsächliche Leistung auf der additiven Fertigungsmaschine zu bewerten. Eine abschließende Optimierungsphase ist geplant, um Geometrien und Fertigungsentscheidungen auf der Grundlage dieser Tests anzupassen.

Der kompakte Wärmetauscher ist aus Aluminium gefertigt, einem Material, das sowohl leicht als auch ein guter Wärmeleiter ist, und kühlt die heißen Gase der FormUp 350 effizient. Zu den Vorteilen gegenüber dem vorherigen System gehören:

- 64 % kleinere

- Grundfläche. Masse

- geteilt durch 6.

- Äquivalenter Preis.

- Erhöhte Zuverlässigkeit durch Monoblock-Design.