Durch den Einsatz des 3D-Metalldrucks für die Reparatur von Teilen können Hersteller Herausforderungen in der Lieferkette überwinden, Produktionskosten senken und eine schnelle Verfügbarkeit komplexer Teile gewährleisten.

Jeder Betriebsleiter weiß, dass der Bruch eines Teils einen Produktionsstopp, den Verlust von Geschäften oder sogar eines Kunden zur Folge haben kann. D i e Aufrechterhaltung des Betriebs von Anlagen in einem komplizierten Umfeld, sei es in der Öl- und Gasindustrie, im Energiesektor oder im Verteidigungssektor, ist von entscheidender Bedeutung.

Die Reparatur beschädigter Geräte, die Herstellung von Ersatzteilen auf Abruf… Diese Versprechen des 3D-Drucks von Metallen werden seit Jahrzehnten diskutiert, wurden aber bisher nur in geringem Umfang in der industriellen Welt genutzt. In jüngster Zeit beginnen sich echte industrielle Anwendungen der additiven Fertigungsreparatur abzuzeichnen, unterstützt durch die verbesserte Leistung und Robustheit von Laser Powder Bed Fusion (L-PBF) und Directed Energy Deposition (DED) Maschinen.

Wie kann die additive Fertigung Ihre Lieferkette optimieren?

Anfang 2021 veröffentlichte die französische Gruppe Orano, ein wichtiger Akteur im Bereich der Produkte und Dienstleistungen für den Kernbrennstoffkreislauf, die Ergebnisse eines Projekts, das in Zusammenarbeit mit AddUp durchgeführt wurde. Ziel war es, die Machbarkeit und Rentabilität der Herstellung von Ersatzteilen mit Hilfe des 3D-Metalldrucks zu analysieren.

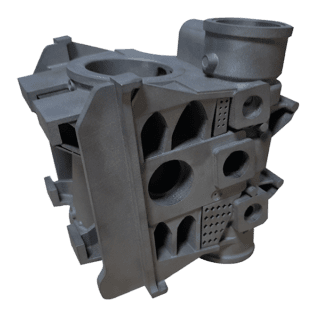

Die Studie umfasst mehrere komplexe Teile. Eines davon ist ein Dampfverteilerblock, der eine besonders lange Vorlaufzeit hat und für den ausreichend Ersatzteile v o r r ä t i g sein müssen. Die Teile wurden auf einer AddUp FormUp 350, einer Laser-Pulverbett-Schmelzanlage, hergestellt. Die Experten von Orano führten verschiedene Tests an diesen Blöcken durch, darunter auch Festigkeitstests, um zu bestätigen, dass die gedruckten Teile die gleichen mechanischen Eigenschaften wie die Originalteile aufweisen. Diese Tests waren schlüssig und ermöglichten es, den weit verbreiteten Irrglauben auszuräumen, dass im 3D-Metalldruck hergestellte Teile weniger leistungsfähig sind als maschinell bearbeitete Teile. Vor allem aber hat der Hersteller seine Berechnungen gemacht: Für diese Art v o n Teilen mit komplexen Geometrien entspricht die Herstellung von 16 Teilen in additiver Fertigung dem Preis von 3 maschinell bearbeiteten Teilen.

Um die Veralterung bestimmter Geräte zu bewältigen, haben wir AddUp gebeten, unsere Metallersatzteile in 3D zu drucken. Das Ergebnis ist unerwartet: das gleiche Design mit komplexen Geometrien, die gleichen mechanischen Eigenschaften und vor allem eine Reduzierung der Produktionskosten um 50 % im Vergleich zur maschinellen Bearbeitung. Dank der additiven Fertigung von Metall verfügt Orano nun über eine zusätzliche, flexible, zuverlässige und wirtschaftliche Lieferkette für Ersatzteile.

Ana-Paula Serond, Ph.D., Innovationsmanagerin – Direktion Innovation, Orano

Die Probleme, mit denen Orano konfrontiert war, sind in der Branche häufig anzutreffen und führten zum Start dieses Projekts. In Montagebetrieben oder in der Prozessindustrie werden die Lieferzeiten für komplexe Teile in der Regel in Wochen gerechnet und können zu erheblichen Betriebsverlusten führen, wenn ganze Anlagen stillgelegt werden. Hinzu kommt, dass die Hersteller ihre Maschinen über mehrere Jahrzehnte betreiben. Nicht selten sind Teilezeichnungen nicht mehr verfügbar oder die Lieferanten der Anlagen existieren nicht mehr.

Immer mehr Projekte in den Bereichen Verteidigung und Raumfahrt

Die Notwendigkeit einer schnellen Verfügbarkeit von Ersatzteilen ist auch in anderen Branchen gegeben, z. B. bei Betreibern von Ölplattformen. Hier geht es weniger um die Komplexität der Teile als vielmehr um die Fähigkeit, sie in abgelegenen G e b i e t e n schnell zu liefern. Ein weiteres Beispiel ist der Verteidigungssektor, wo Streitkräfte in aller Welt die Möglichkeit mobiler additiver Fertigungseinheiten prüfen, die in der Lage sind, Operationen zu überwachen und Ersatzteile auf Abruf so nah wie möglich am Schlachtfeld herzustellen. Der Raumfahrtsektor prüft seit einigen Jahren die Möglichkeit der additiven Fertigung von Metallen an Bord von Raumfahrtmissionen. Mehrere Projekte stehen kurz vor dem Abschluss, darunter eines, das derzeit in Zusammenarbeit mit AddUp entwickelt wird.

Der 3D-Druck von Metallen kann ein echtes Potenzial aufweisen, egal ob es sich um:

- Begrenzung der mit der Lagerung von Teilen verbundenen Kosten,

Verkürzung der

- Herstellungszeiten, Verkürzung der Transportzeiten,

- oder den Aufbau flexiblerer und umweltfreundlicherer Lieferketten für Ersatzteile.

Die französische Agentur für Umwelt- und Energiemanagement (ADEME) veröffentlichte 2017 eine Studie, in der sie alle französischen 3D-Druck-Akteure aufforderte, Reparaturdienste für Teile zu entwickeln.

Reparatur von Teilen mit DED

Bei allen bisher genannten Projekten geht es um die Herstellung von Teilen auf Abruf. Wir können uns jedoch nicht mit dem Thema der additiven Fertigung von Metallen in der Instandhaltung befassen, ohne die Technologie der gerichteten Energieabscheidung (DED) zu erwähnen, die Anwendungen für die Reparatur bestehender Teile ermöglicht.

Die Reparatur macht bereits 15 % der Anwendungen der DED-Technologie aus und ermöglicht das Aufbringen von Metall auf bestehende Teile. Die Reparatur verschlissener Teile durch Hinzufügen von Material ist nicht neu. Seit mehreren Jahrzehnten setzen die Hersteller bereits Schweißroboter ein, die jedoch oft dazu neigen, die Teile zu beschädigen. Dank der DED-Technologie wird die Reparatur von Teilen viel präziser.

Die Verwendung eines Laserstrahls ermöglicht die Herstellung von sehr dünnen, etwa 1 mm breiten Metallkugeln, wie

im Gegensatz zu mehreren Millimetern bei herkömmlichen Schweißtechniken, bei denen das Metall mit Lichtbögen geschmolzen wird.

Außerdem sind die Perlen dünner als beim Schweißen:

- Ablagerung der richtigen Materialstärke,

- Reduzierte Bearbeitungszeiten (um das Teil wieder auf seine ursprünglichen Abmessungen zu bringen),

- Weniger verformte Teile.

Die Wärmeeinflusszone, d. h. der Bereich des Werkstücks, in dem die Temperatur ansteigt, ist beim Erodieren weniger wichtig als beim herkömmlichen Schweißen, wodurch das Risiko einer Verschlechterung der mechanischen Eigenschaften der Teile begrenzt wird.

Wie die PBF-Technologie muss auch die DED-Technologie ihre Fähigkeit zur Herstellung von Teilen mit sehr hohen mechanischen Eigenschaften nicht mehr unter Beweis stellen. Als Beweis zählt AddUp zu seinen Kunden ein Luftfahrtunternehmen Industrie, einem der anspruchsvollsten Sektoren in Bezug auf die metallurgische Qualität von Teilen, der eine Reparaturanwendung für eines der kritischsten Teile überhaupt qualifiziert hat: einen Flugzeugtriebwerksrotor. Die Industrie konnte den Zertifizierungsbehörden nachweisen, dass der Rotor, anstatt nach 10.000 Flugstunden ausgetauscht zu werden, vom DED aufgeladen und bis zu viermal wiederaufbereitet werden kann, wodurch seine Lebensdauer auf 50.000 Stunden verlängert wird.

Schlussfolgerung

Unabhängig von der verwendeten Technologie – L-PBF oder DED – zeigen die jüngsten Anwendungen in den Bereichen Wartung, Reparatur und Ersatzteilproduktion, dass die additive Fertigung von Metallen das Studienstadium hinter sich gelassen hat und zu einer industriellen Realität geworden ist.

FALLSTUDIE HERUNTERLADEN