Die additive Fertigung von Metallen bietet die Möglichkeit, komplexe Teile herzustellen, die Kosten zu senken und Herausforderungen in Bezug auf Komplexität, Leistung, Werkzeugkosten und Lieferkette zu bewältigen.

Die additive Fertigung von Metallen ist eine relativ neue Technologie im Vergleich zu konventionellen Produktionsmethoden wie Bearbeitung, Gießen oder Schmieden. Das hindert sie jedoch nicht daran, sich s c h n e l l weiterzuentwickeln: Alle Industriezweige sind an diesem Verfahren interessiert, sei es, um Probleme in Bezug auf Komplexität, Leistung, Werkzeugkosten oder Lieferkette zu lösen.

Wie funktioniert die additive Fertigung?

Der Begriff „additive Fertigung“ bezieht sich auf eine Reihe von Verfahren, denen die Fähigkeit gemeinsam ist, Teile durch Hinzufügen von Material (Polymer, Metall, Keramik, Beton usw.) aus einer digitalen Datei herzustellen.

Es ist ungewöhnlich, dass sich eine so junge Technologie so schnell verbreiten kann. Die additive Fertigung von Metallen oder der 3D-Druck von Metallen ist erst 20 Jahre alt, und die Anwendungen nehmen in allen Bereichen zu, von der Medizin über die Luftfahrt, die Automobilindustrie, die Verteidigung, den Energiesektor und die Raumfahrt bis hin zum Werkzeugbau. Für all diese Hersteller ist der 3D-Druck von Metallteilen eine Möglichkeit, bisher nicht herstellbare Teile zu produzieren und die Kosten in verschiedenen Phasen des Produktlebenszyklus zu senken.

Ein Prinzip, mehrere Familien von Technologien

Die ersten 3D-Drucktechnologien erschienen in den 1980er Jahren. Sie wurden für die Herstellung von Kunststoffteilen verwendet. Erst Ende des folgenden Jahrzehnts erschien der erste 3D-Drucker für Metall. Genauso wie es verschiedene Technologien für den 3D-Druck von Kunststoffteilen gibt, können mehrere Maschinentypen zur Herstellung von Metallteilen durch das Auftragen von aufeinanderfolgenden Materialschichten verwendet werden. In der Norm ISO/ASTM 52900 sind mehrere Technologiefamilien definiert. Hier finden Sie einen Überblick über die Technologien der Additiven Fertigung:

Pulverbettschmelzen (LB-PBF und EB-PBF)

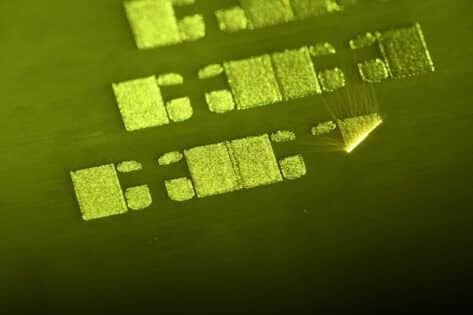

Bei der Pulverbettschweißtechnik werden die Teile durch Überlappung der Schichten hergestellt. horizontale Schichten. Die Geometrie des zu verfestigenden Abschnitts auf jeder Schicht

wird durch eine digitale Datei definiert. In der Maschine wird jede Schicht in zwei Schritten ausgeführt. In der ersten wird eine Schicht Metallpulver mit einem Streugerät (Walze, Schaber oder Pinsel) auf eine Schale aufgetragen, in der zweiten wird das Metall gegebenenfalls geschmolzen. Dieses Schmelzen wird durch die Einwirkung eines Lasers oder eines Elektronenstrahls erreicht. Das Bauteil wird also durch eine Abfolge von Streu- und Schmelzzyklen hergestellt.

Das Akronym LB-PBF (Laser Beam – Powder Bed Fusion) wird im Allgemeinen für d a s Laser-Pulverbett-Fusionsverfahren verwendet, das Akronym EB-PBF (Electron Beam – Powder Bed Fusion) für das Elektronenstrahl-Pulverbett-Fusionsverfahren.

Vorteile

Fähigkeit, sehr komplexe Teile

- herzustellen Teile mit hohen

- mechanischen Eigenschaften Teile mit geringer Rauheit

- Große Auswahl an Materialien

Gerichtete Energieabscheidung (DED)

Bei der gerichteten Energieabscheidung wird mit Hilfe einer Energiequelle (Laserstrahl, Plasma oder elektrischer Lichtbogen) ein Schmelzbad auf einem Substrat erzeugt und anschließend mit einem Füllstoff versehen.

Material (Metallpulver oder Metalldraht). Dieses Material wird durch eine Beschichtungsdüse eingebracht und durchläuft den Energiestrahl, bis es sich seiner Schmelztemperatur nähert. Diese Technologie wird als DED (Directed Energy Deposition) bezeichnet, die als DED-P (Powder) für Maschinen, die Metallpulver verwenden, und DED-W (Wire) für Maschinen, die Metalldraht verwenden, dekliniert werden kann.

Vorteile

Geeignet für die Herstellung von großen Teilen

- Ermöglicht das Hinzufügen von Material zu bestehenden Teilen (Reparatur oder

- Hinzufügen von Funktionen) Teile mit hohen mechanischen Eigenschaften

- Fähigkeit, mehrere Metalle schrittweise in ein und demselben Teil zu

- mischen Kompatibilität mit herkömmlichen

- Werkzeugmaschinenarchitekturen

Binder Jetting (BJ)

DED-Technologie hier durch die Ablagerung eines Bindemittels verfestigt. Das Metall wird also nicht in der Maschine geschmolzen. Das Bindemittel ist ein Produkt auf Polymerbasis, das entsorgt werden muss in einem ergänzenden Schritt, dem Entbindern. Bei letzterem wird das Teil in einen Ofen gelegt, um das Bindemittel zu verdampfen und die Pulverpartikel m i t e i n a n d e r zu agglomerieren. Dieses Verfahren wird gemeinhin als Binder Jetting bezeichnet und stößt aufgrund seiner guten Produktivität auf wachsendes Interesse.

Vorteile

- Hohe Produktivität

- Völlige Gestaltungsfreiheit (Produktion ohne Stützen) Teile

- mit geringer Rauheit

Materialextrusion (MEX)

MEX ist ein Verfahren, das direkt von der Herstellung von Kunststoff-Filamenten inspiriert ist, bei dem mit Metallpartikeln beladene Stränge aus Polymermaterial aufgebracht werden.

Bogenkaschierung (SHL)

Das Verfahren der Blechkaschierung besteht darin, ein komplexes Teil durch Zusammenfügen von Schichten herzustellen, die mit herkömmlichen Techniken (maschinelle Bearbeitung, Laserschneiden oder andere) getrennt voneinander gefertigt werden. Auf Metall angewandt, ermöglicht dieses Verfahren komplexe Spritzgussformen mit beweglichen Elementen oder Kühlkanälen, die sich nicht aus einem Rohmaterialblock herstellen lassen. Dieses Verfahren kann in verschiedenen Formen abgelehnt werden. Einige Maschinen stellen beispielsweise Teile durch aufeinanderfolgendes Verschweißen von dünnen Metallblechen her.

PBF und DED führen den Markt an

Die beiden gängigsten 3D-Druckverfahren für Metalle, die von der PBF-Technologie verwendet werden, machen etwa 85 % des weltweiten Marktes für die additive Fertigung von Metallen aus. Dank dieser beherrschenden Stellung konnte die Technologie schneller reifen und zieht weiterhin erhebliche Investitionen an. Infolgedessen werden 3D-Drucker für Metall immer produktiver und hochwertiger, ein Trend, der noch viele Jahre anhalten dürfte.

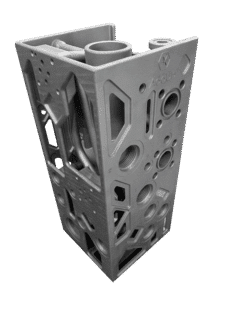

Additive Fertigungsverfahren und Materialien

Der Hauptgrund, warum die PBF-Technologie für die Hersteller so interessant ist, liegt darin, dass sie die Herstellung von Teilen ermöglicht, die vorher nicht hergestellt werden konnten. Das Prinzip der Herstellung aus dünnen Metallschichten (in der Größenordnung von 50 Mikrometern) bietet nämlich eine große Gestaltungsfreiheit und ermöglicht es den Konstrukteuren, sich komplexere, leichtere und leistungsfähigere Teile vorzustellen oder Teile in einem Arbeitsgang zu fertigen, deren Zusammenbau kostspielig ist. Außerdem ist diese Technologie mit einer Vielzahl von Materialien kompatibel (Stahl, Titan- oder Aluminiumlegierungen, Superlegierungen, Edelmetalle usw.). Und schließlich ermöglicht der Grad der Kontrolle des Schmelzprozesses, der heute durch die Maschinen erreicht wird, die Herstellung von Teilen mit hohen mechanischen Eigenschaften. Durch geeignete Wärmebehandlungen nach dem Druckprozess können die Werkstoffe die gleichen Eigenschaften wie Schmiedeteile aufweisen.

Die DED-Technologie, die weltweit am zweithäufigsten eingesetzte Technologiefamilie, ist in vielerlei Hinsicht eine Ergänzung zu PBF. Unabhängig von der Energiequelle (Laser, Lichtbogen oder Elektronenstrahl) und der Art des Rohmaterials (Pulver oder Draht) wird bei jedem Durchgang des Werkzeugs eine fünf- bis zwanzigmal größere Materialmenge abgeschieden als bei der PBF. Daher sind die Teile weniger komplex als beim PBF-Verfahren, aber sie werden viel schneller hergestellt. Außerdem bieten die heute auf dem Markt erhältlichen Maschinen Arbeitsräume von mehr als einem Kubikmeter, Dimensionen, die mit Pulverbetttechnologien nur schwer zu erreichen sind. Schließlich können sie für Anwendungen eingesetzt werden, die mit den meisten anderen Technologien nicht möglich sind, wie z. B. das Hinzufügen von Material zu einem bestehenden Teil (für Reparaturen oder Beschichtungen), die Herstellung von Teilen aus mehreren Materialien (bestehend aus Schichten verschiedener Metalle oder der schrittweise Wechsel von Metall A zu Metall B).

Identifizieren wir die relevanten Anwendungen

Additive Fertigungstechnologien für Metalle sind teuer. Die Maschinen haben komplexe technologische Bausteine, sie erfordern hohe Investitionen in die Infrastruktur und die Nachbearbeitungsanlagen, und Metallpulver ist teurer als Rohmetall. Ein gedrucktes Metallteil hat daher einen höheren Anschaffungspreis als ein gleichwertiges Teil, das durch maschinelle Bearbeitung, Gießen oder Schmieden hergestellt wird. Daher sollte der 3D-Metalldruck Anwendungen vorbehalten bleiben, die einen Mehrwert schaffen, durch die Ermittlung von Vorteilen während des gesamten Lebenszyklus des Produkts, um die zusätzlichen Herstellungskosten zu kompensieren. Erfreulicherweise ist die Liste der möglichen Vorteile lang: Verringerung der Masse, Einsparung von Rohstoffen, Optimierung des Wärmeaustauschs, Verlängerung der Lebensdauer, Beschleunigung der Prototyping-Phasen, Verkürzung der Montagezeiten, Hinzufügen von Funktionen, Verbesserung der Ergonomie, Anpassung der Produkte…

In einigen Fällen ist es möglich, durch das Drucken von Teilen, die zuvor mit herkömmlichen Techniken hergestellt wurden, einen Mehrwert zu schaffen, ohne dass das Teil verändert oder optimiert werden muss. Dies gilt für alle Hersteller mit komplexen Lieferketten, die Transportkosten senken, wichtige Ersatzteile schnell liefern oder Teile in entlegenen Gebieten herstellen wollen. Additive Technologien erleichtern auch die Reproduktion von Teilen, für die keine Blaupausen mehr verfügbar sind.

Schließlich kann der 3D-Druck für alle Teile, die spezielle Formen oder Werkzeuge erfordern, die Produktion von Kleinserien wirtschaftlich machen, da die Kosten für die Herstellung dieser Formen und Werkzeuge entfallen.

Die wichtigsten Branchen, die Additive Manufacturing einsetzen

Die additive Fertigung von Metall eröffnet neue Möglichkeiten für das Design, aber die Unternehmen, die das größte Potenzial aus dieser Technologie ziehen, sind diejenigen, die die Kultur der additiven Fertigung in ihren Abteilungen verbreiten: F&E, Innovation, Marketing, Industrialisierung, Produktion, Qualitätssicherung, industrielles Eigentum… Auf diese W e i s e k ö n n e n sich alle diese Berufsgruppen vorstellen, wie sie dank des 3D-Metalldrucks einen Mehrwert schaffen können. Natürlich muss die Durchführbarkeit aller entstehenden Ideen analysiert werden können. Entgegen der landläufigen Meinung ist die additive Fertigung nämlich kein Mittel, um sich von allen Designbeschränkungen zu befreien. Natürlich können wir uns von bestimmten Zwängen befreien, die für die subtraktiven Technologien spezifisch sind, aber sie geht mit zahlreichen neuen Zwängen einher (z. B. Berücksichtigung der Schwerkraft und der thermischen Auswirkungen auf die Fertigung). Außerdem hat jede Verfahrensfamilie ihre eigenen Anforderungen, die bekannt sein müssen, um die beste verfügbare Technologie für eine Anwendung auswählen zu können.

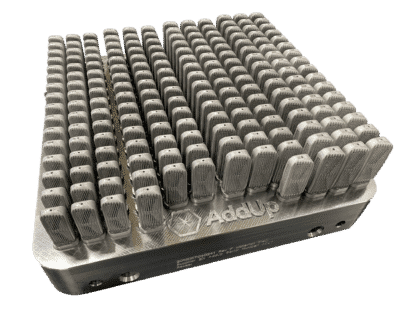

Die Vorteile der additiven Fertigung: Die Beherrschung der Wertschöpfungskette

AddUp wurde 2016 auf Initiative von Michelin und Fives, zwei großen französischen Industriekonzernen, gegründet und bietet eine Reihe von Technologien und Dienstleistungen, die auf d e m Markt der additiven Fertigung von Metallen beispiellos sind. Aus technologischer Sicht bietet AddUp zunächst eine Reihe von L-PBF- und DED-Maschinen an. Diese beiden Verfahren werden nicht nur am häufigsten eingesetzt, sondern ergänzen sich auch perfekt in Bezug auf ihre Anwendungen. In Bezug auf die Dienstleistungen zeichnet sich AddUp dadurch aus, dass es neben dem Verkauf von Maschinen auch die Produktion von Teilen anbietet. Dieser Teil der Produktionstätigkeit ermöglicht es uns, auf Industrielle zu reagieren, deren Anwendungen die Investition in eine Maschine nicht rechtfertigen können, aber nicht nur. Es ermöglicht den Herstellern, in allen Phasen ihrer Projekte unterstützt zu werden, von der Entwurfsphase (z.B. mit Hilfe von Redesign-Dienstleistungen) bis zur Lieferung der fertigen Teile, da AddUp intern über das Know-how verfügt, um die Endbearbeitung der Teile zu gewährleisten. Da AddUp sowohl den Maschinenbau als auch die Teilefertigung beherrscht, kann das Unternehmen seine Kunden aus der Industrie bei der Qualifizierung ihrer Anwendungen begleiten und sogar eine neue Art von Lieferkette vorschlagen, bei der die Kunden beispielsweise Kapazitäten in den Werkstätten von AddUp reservieren können, um einen Hochlauf zu unterstützen oder mögliche Nachfrageschwankungen aufzufangen.

AddUp ist ein Industrieunternehmen, das gegründet wurde, um die Erwartungen von Industrieunternehmen zu erfüllen. Qualität, Produktivität, Wiederholbarkeit und Reproduzierbarkeit stehen im Mittelpunkt unserer Überlegungen, sei es bei der Entwicklung unserer Maschinen oder bei der Produktion Ihrer Teile. Unsere Experten helfen Ihnen bei der Integration der additiven Fertigung in Ihr Unternehmen und unterstützen Sie bei den Qualifizierungsprozessen für Ihre Projekte. Besuchen Sie unsere Website, um mehr über die additive Fertigung von Metallteilen zu erfahren: https://addupsolutions.com/

GESCHICHTE der Additiven Fertigung

Das erste Patent zum 3D-Druck (bekannt als „additive Fertigung“) wurde am 16. Juli 1984 angemeldet. Die Händler sind Franzosen: Jean-Claude André, Olivier de Witte und Alain le Méhauté für die Firma CILAS ALCATEL. Im selben Jahr, am 1. August 1984, meldete der Amerikaner Chuck Hull das Patent für die stereolithografische 3D- Drucktechnik an. Dann wird die Erweiterung der Druckdatei „.stl“ geschaffen und die Firma 3D Systems, ein Hersteller von 3D-Druckern, gegründet. Im Jahr 1995 erschien die Metall-3D-Drucktechnik oder DMLS (Direct Metal Laser Sintering). Die Technologie wird an Metall angepasst, mit einem noch leistungsfähigeren Laser.

Lesen Sie mehr über die Geschichte der additiven Fertigung.