AddUp, ein Hersteller von 3D-Druckern aus Metall, bietet nicht nur Dienstleistungen für die Teilefertigung an, sondern nutzt auch seine eigenen Maschinen zur Herstellung von Komponenten für seine 3D-Drucker.

AddUp ist ein Hersteller von Metall-3D-Druckern, der in seinen Werkstätten eigene Maschinen betreibt, um seinen Kunden die Herstellung von Teilen anzubieten. Aber wussten Sie, dass diese Werkstätten auch zur Herstellung von Bauteilen genutzt werden, die in unseren 3D-Druckern verwendet werden? Der FormUp 350 verfügt über zahlreiche 3D-gedruckte Teile, die stellvertretend für die verschiedenen Möglichkeiten stehen, die diese Technologie bietet.

Auf der FormUp350 gefertigte Teile für die FormUp 350

AddUp ist einer der einzigen Hersteller von 3D-Metalldruckern, der dank mehrerer Werkstätten in Europa und den Vereinigten Staaten auch Dienstleistungen für die Teileproduktion anbietet. Wenn sie nicht zur Herstellung von Teilen für Kunden verwendet werden, stellen FormUp-Maschinen Teile für neue FormUp-Maschinen her. „Die Schaffung von Mehrwert durch Teile, die mehrere Funktionen kombinieren, eine bessere Leistung aufweisen oder kürzere Vorlaufzeiten haben, ist nicht nur eine Ansprache, die wir an unsere Kunden richten. Es ist auch ein Tugendkreis, den wir intern anwenden“, sagt Léopold Barry, Projektleiter der zweiten Generation der FormUp 350 bei AddUp. „All diese Entwicklungen zielen darauf ab, diese Maschine zu einem Schaufenster der verschiedenen Möglichkeiten zu machen, die der 3D-Druck bietet.“

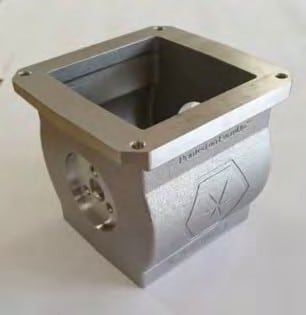

Viele Teile dieser Maschine werden von Additive Fertigung, beginnend mit dem Pulverzufuhrsystem, das allein aus vier gedruckten Komponenten besteht. Erstens, die Dosierbunker. Dabei handelt es sich um Pulvertanks, die eine Unterbrechung der Pulverzufuhr zur Fertigungskammer verhindern. Das Design dieser Teile wurde so angepasst, dass sie entweder in einer Gießerei oder in der additiven Fertigung hergestellt werden können, um die Anforderungen an kurze Lieferzeiten zu erfüllen.

Im Inneren dieser Dosiertrichter befindet sich ein Teil, das ebenfalls 3D gedruckt. Dieses Teil ist dafür verantwortlich, das Pulver in Bewegung zu halten, um eine Verklumpung zu vermeiden, die die Produktion unterbrechen könnte. Für dieses Teil mit komplexer Geometrie ist die additive Fertigung ideal. Auf der FormUp-Bauplatte mit den Maßen 350 x 350 mm können wir etwa zwanzig dieser Teile auf einmal drucken, was dazu beiträgt, bei Bedarf einen Vorrat an Ersatzteilen anzulegen.

Direkt unter den Dosiertrichtern befinden sich die Dosierschnecken, die das Pulver präzise und gleichmäßig auf die Oberfläche der „Schubladen“ auftragen, die das Pulver vor die Schichteinrichtung transportieren. Diese Dosierschnecken sind in einer ebenfalls 3D-gedruckten Hülse untergebracht. „Dieses System, das in einem einzigen Arbeitsgang gedruckt wurde, stellt eine interessante

Alternative zum Gussäquivalent, da es uns erlaubt, neue Designs schnell zu testen, ohne zusätzliche Kosten für die Entwicklung von Spritzgussformen. Außerdem erfordert dieses einteilige Teil keine Montagevorgänge mehr und hat eine bessere Abdichtung“, kommentiert Léopold Barry.

Ein weiteres wesentliches Element des Pulverversorgungssystems sind die Schienen, auf denen die Schubladen, die das Pulver in die Fertigungskammer bringen, geführt werden. Sie werden ebenfalls auf FormUp-Maschinen in AddUp- Werkstätten hergestellt. Die Der Vorteil liegt hier in der gewonnenen Autonomie bei der Verwaltung dieses Teils, wobei die Lieferzeiten so weit wie möglich verkürzt werden, da sowohl der Druck als auch die Bearbeitung im Haus erfolgen.

Topologieoptimierung und Funktionsintegration

Während die AddUp-Ingenieure in der Lage sind, die additive Fertigung für das Pulverzufuhrsystem zu nutzen, das eine der Schlüsselfunktionen der Maschine ist, haben sie dies auch für einige einfachere Teile getan, wie z. B. für die Kamerahalterungen. Beim FormUp 350 sind beide Kameras auf gedruckten Halterungen installiert. Zunächst wird die Kamera, die Bilder vom Ende des Schmelzvorgangs und vom Ende des Pulverauftrags aufnimmt, auf einer Halterung angebracht, die mit Hilfe der Topologieoptimierung entworfen wurde. Diese Technik besteht in der Verwendung einer Simulationssoftware, die automatisch eine optimale Form für das Teil generiert, wobei nur die Menge an Material verwendet wird, die notwendig ist, um die Positionierungsfunktion der Kamera zu gewährleisten.

Zweitens wurde die Videokamerahalterung mit Hilfe einer weiteren Möglichkeit des 3D-Drucks entworfen: der Integration von Funktionen. „Während der Entwicklung dieser Maschine haben unsere Teams an der Kühlung der Videokamera gearbeitet, die oberhalb des Fertigungsgehäuses angebracht ist“, erklärt Leopold Barry. Wir haben eine neue Version dieser Halterung entworfen, die sowohl die Funktion des Haltens der Kamera in Position als auch die Kühlfunktion integriert.“ Die letztere Funktion wird durch Metalllamellen gewährleistet, die wie ein Kühler wirken. Ihre Oberfläche, die unmöglich durch herkömmlichen Techniken, hat eine große Austauschfläche mit der Umgebungsluft und vermeidet eine Überhitzung der Kamera.

Teile für Serienmaschinen, aber auch für Prototypen

AddUp ist auch in der Lage, die Möglichkeiten der additiven Fertigung in allen Phasen der Entwicklung seiner neuen Maschine zu nutzen, auch während der Prototyping-Phasen. Dies bot die Gelegenheit, einen neuartigen Hydraulikblock zu testen. Dieses Bauteil, das für die Verteilung der Kühlflüssigkeit in der Maschine zuständig ist, war Gegenstand einer kompletten Redesign-Studie. Aus einem imposanten Stück Rohmetall, das von geradlinigen Kanälen durchbohrt war, ist ein optimiertes System geworden, das sich durch die Verringerung der Masse und die Steuerung der Flüssigkeiten im Inneren der Kanäle auszeichnet. Die Arbeiten zur weiteren Verbesserung dieses Teils sind noch im Gange, bevor es in die Produktionsmaschinen integriert wird.

In der Zwischenzeit dienen die Arbeiten an diesem Hydraulikblock und die unter realen Betriebsbedingungen durchgeführten Tests jedoch als Demonstrationsobjekt für Hersteller in anderen Sektoren, die bei ähnlichen Systemen eine Verringerung der Masse fordern.

Schließlich ist ein 3D-gedruckter Türgriff für den FormUp eine perfekte Möglichkeit für diese Maschine, ihre DNA zu zeigen und zu beweisen, dass sie „für die additive Fertigung mit additiver Fertigung konzipiert ist“.

AddUp ist stolz darauf, unsere eigenen Komponenten mit unserer additiven Technologie zu beziehen. Das FormUp 350 ist wirklich für die additive Fertigung MIT additiver Fertigung konzipiert! Unsere Ingenieure werden weiterhin nach Möglichkeiten suchen, die 3D-Druck und Verbesserung der AddUp 3D- Druckmaschinen!