La puissance de la fabrication additive métallique | Blog

La fabrication additive métallique permet de produire des pièces complexes, de réduire les coûts et de relever les défis liés à la complexité, aux performances, aux coûts d’outillage et à la chaîne d’approvisionnement.

La fabrication additive métallique est une technologie très récente en comparaison des méthodes de production conventionnelles telles que l’usinage, la fonderie ou la forge. Cela ne l’empêche pas de se développer rapidement : tous les secteurs industriels s’y intéressent, que ce soit pour résoudre des problèmes de complexité, de performances, de coût d’outillage ou de chaîne d’approvisionnement.

Comment fonctionne l’impression 3D ?

Le terme fabrication additive regroupe un ensemble de procédés qui ont pour point commun de permettre la réalisation de pièces par ajout de matière, (polymère, métal, céramique, béton, etc) à partir d’un fichier numérique.

Il est peu courant qu’une technologie aussi jeune se diffuse aussi rapidement. La fabrication additive métallique, ou impression 3D métallique, compte seulement une vingtaine d’années d’existence, et les applications se multiplient dans tous les secteurs, du médical à l’aéronautique l’automobile en passant par l’automobile, la défense, l’énergie, le spatial ou l’outillage. Pour tous ces industriels, imprimer des pièces en métal est un moyen de produire des pièces jusqu’ici impossibles à fabriquer, et de réduire les coûts à différentes étapes de la vie des produits.

Un principe, plusieurs familles de technologies

Les premières technologies d’impression 3D sont apparues dans les années 80. Elles permettaient de fabriquer des pièces en plastique. Il a fallu attendre la fin de la décennie suivante pour voir apparaître les premières machines d’impression 3D métallique. Tout comme il existe différentes technologies d’impression 3D de pièces en plastique, plusieurs types de machines permettent de fabriquer des pièces en métal par ajout de couches successives de matière. La norme ISO/ASTM 52900 définit plusieurs familles de technologies :

La fusion sur lit de poudre (PBF, pour Powder Bed Fusion)

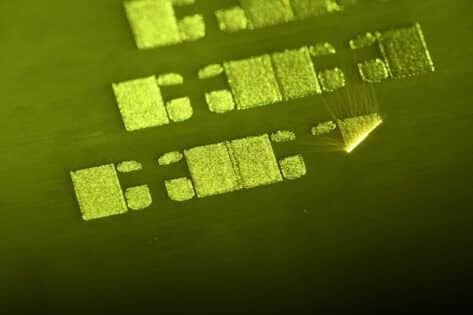

Avec les technologies de fusion sur lit de poudre, les pièces sont fabriquées par une superposition de couches horizontales. La géométrie de la section à fusionner sur chaque couche est définie par un fichier numérique. Dans la machine, chaque couche est réalisée en deux étapes. La première consiste à étaler une couche de poudre métallique sur un plateau grâce à un dispositif d’étalement (rouleau, racleur ou brosse), et la seconde consiste à fusionner le métal là où cela est nécessaire. Cette fusion est obtenue par l’action d’un laser ou d’un faisceau d’électrons. La pièce est ainsi construite par une succession de cycles d’étalement et de fusion.

Avantages :

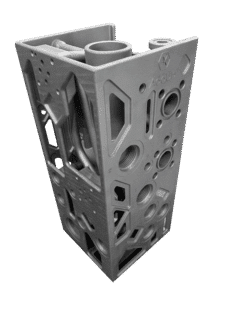

- Capacité à réaliser des pièces très complexes

- Pièces aux propriétés mécaniques élevées

- Pièces présentant une faible rugosité

- Large choix de matériaux

Le dépôt sous énergie dirigée (DED, pour Directed Energy Deposition)

Le procédé de dépôt sous énergie dirigée consiste à créer un bain de fusion sur un substrat à l’aide d’une source d’énergie (faisceau laser, plasma ou arc électrique) puis à alimenter ce bain de fusion avec une matière d’apport (poudre ou fil métallique).

Cette matière est apportée par une buse de dépose, et traverse le faisceau d’énergie afin d’approcher sa température de fusion. Cette technologie est désignée sous l’acronyme DED (Directed Energy Deposition), qui peut être décliné en DED-P (Powder) pour les machines qui utilisent de la poudre métallique et DED-W (Wire) pour celles qui emploient du fil métallique.

Avantages

- Adapté à la fabrication de pièces de grandes dimensions

- Permet l’ajout de matière sur des pièces existantes (réparation ou ajout de fonctions)

- Pièces aux propriétés mécaniques élevées

- Capacité à mélanger graduellement plusieurs métaux dans une même pièce

- Compatibilité avec les architectures de machines-outils classiques

La projection de liant (BJT, pour Binder Jetting)

Pour laquelle les pièces sont réalisées en deux opérations : d’abord une phase d’impression, qui consiste à projeter un liant polymère sur des couches de poudre métallique, puis un passage au four qui a pour but d’éliminer le liant et fritter les particules de poudres entre elles afin d’obtenir une pièce solide.

Avantages

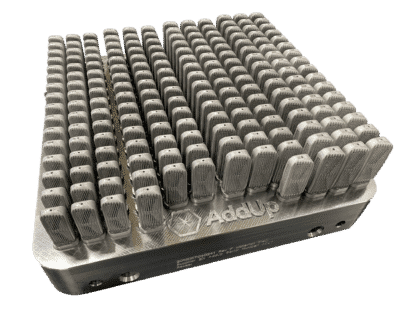

- Productivité élevée

- Liberté totale de conception (fabrication sans supports)

- Pièces présentant une faible rugosité

L’extrusion de matière (MEX, pour Material Extrusion)

Une méthode directement inspirée de la production par filament de plastique, et qui consiste à déposer des cordons de matériau polymère chargé de particules métalliques.

La stratification de couches (SHL, pour Sheet Lamination)

Consiste à réaliser une pièce complexe par l’assemblage de couches fabriquées séparément les unes des autres, par des techniques conventionnelles (usinage, découpe laser, ou autre). Appliqué au métal, ce procédé permet notamment la réalisation de moules d’injection complexes, munis d’éléments mobiles ou de canaux de refroidissement impossibles à fabriquer à partir d’un bloc de matière brute. Ce procédé peut être décliné sous différentes formes. Il existe par exemple des machines qui fabriquent des pièces par soudage successif de fines feuilles de métal les unes sur les autres.

PBF et DED dominent le marché

Les deux procédés d’impression 3D métallique les plus utilisés aujourd’hui dans l’industrie sont la fusion laser sur lit de poudre (Laser – Powder Bed Fusion), et le dépôt sous énergie dirigée (Directed Energy Deposition).

La technologie PBF représente environ 85 % du marché mondial de la fabrication additive métallique. Une position dominante qui lui a permis de gagner plus rapidement en maturité, et de continuer d’attirer des investissements importants. Conséquence : les machines ne cessent de gagner en productivité et en qualité, une tendance qui devrait se poursuivre encore de nombreuses années.

Procédés et matériaux de la fabrication additive métallique

Si la technologie PBF séduit les industriels, c’est avant tout parce qu’elle leur permet de réaliser les pièces qui ne pouvaient être fabriquées auparavant. En effet, le principe de fabrication à partir de fines couches de métal (de l’ordre de 50 microns d’épaisseur) offre une grande liberté de forme, et permet aux concepteurs d’imaginer des pièces plus complexes, plus légères, plus performantes, ou de réaliser en une seule opération des pièces coûteuses à assembler. De plus, cette technologie est compatible avec une très large variété de matériaux (aciers, alliages de titane ou d’aluminium, superalliages, métaux précieux, etc.). Enfin, le niveau de maîtrise de la fusion qui est atteint aujourd’hui par les machines permet d’obtenir des pièces aux caractéristiques mécaniques très élevées. En appliquant les traitements thermiques appropriés après impression, les matériaux peuvent présenter des propriétés équivalentes aux pièces forgées.

La technologie DED, deuxième famille de technologie la plus utilisée dans le monde, est complémentaire au PBF par de nombreux aspects. Quelle que soit la source d’énergie (un laser, un arc électrique ou un faisceau d’électrons), quel que soit le type de matière première (poudre ou fil métallique), la quantité de matière déposée à chaque passage de l’outil est 5 à 20 fois plus importante qu’en PBF. Les pièces sont donc moins complexes qu’en PBF, mais elles sont fabriquées beaucoup plus vite. Et les machines disponibles aujourd’hui sur le marché proposent des enceintes de travail supérieures au mètre cube, des dimensions difficiles à atteindre avec les technologies de type lit de poudre. Enfin, elles permettent d’envisager des applications impossibles à reproduire avec la plupart des autres technologies, comme ajouter de la matière sur une pièce existante (pour de la réparation ou du revêtement), ou encore créer des pièces multi-matériaux (composées de couches de métal différents, ou passant progressivement d’un métal A à un métal B).

Identifier des applications pertinentes

Les technologies de fabrication additive métallique sont coûteuses. Les machines embarquent des briques technologiques complexes, elles s’accompagnent d’investissements lourds en termes d’infrastructure et d’équipements de post-traitement des pièces, et les poudres métalliques sont plus onéreuses que les métaux bruts. Une pièce métallique imprimée aura donc un prix de revient plus élevé qu’une pièce équivalente réalisée par usinage, fonderie ou forge. C’est pourquoi il convient de réserver l’impression 3D métallique pour des applications qui génèrent de la valeur, en identifiant dans tout le cycle de vie du produit des gains permettant de compenser le surcoût de fabrication.

Heureusement, la liste des gains potentiels est longue : réduction de masse, économies de matières premières, optimisation d’échanges thermiques, augmentation de la durée de vie, accélération des phases de prototypage, réduction des temps d’assemblage, ajout de fonctions, amélioration de l’ergonomie, personnalisation des produits…

Dans certains cas, il est possible de générer de la valeur en imprimant des pièces qui étaient auparavant réalisées par des techniques conventionnelles, sans volonté de modification ou d’optimisation de la pièce. C’est le cas pour tous les industriels confrontés à des chaînes logistiques complexes, qui souhaitent réduire leurs coûts de transport, fournir plus rapidement des pièces de rechange critiques, ou fabriquer des pièces dans des zones isolées. Les technologies additives facilitent également la reproduction de pièces pour lesquelles les plans ne sont plus disponibles.

Enfin, pour toutes les pièces qui nécessitent des moules ou des outillages spécifiques, l’impression 3D peut rendre économiquement viables des fabrications en faibles volumes, en supprimant les coûts liés à la réalisation de ces moules et outillages.

Se libérer des contraintes de fabrication ?

La fabrication additive métallique ouvre de nouvelles possibilités pour les concepteurs de bureaux d’études, mais les entreprises qui tirent le plus gros potentiel de cette technologie sont celles qui diffusent la culture de la fabrication additive dans tous leurs départements : R&D, innovation, marketing, industrialisation, production, assurance qualité, propriété industrielle… Ainsi, tous ces métiers seront capables d’imaginer des pistes de génération de valeur grâce à l’impression 3D métallique. Bien sûr, il faudra être capable d’analyser la faisabilité de toutes les idées générées. Car contrairement aux idées reçues, la fabrication additive n’est pas un moyen de se libérer de toutes les contraintes de conception. Bien sûr, elle permet de s’affranchir de certaines contraintes propres aux technologies soustractives, mais elle s’accompagne de nombreuses nouvelles contraintes (prise en compte de la gravité et des effets thermiques sur la fabrication, par exemple). De plus, chaque famille de procédé a des contraintes qui lui sont propres, et qu’il s’agit de connaître pour être en mesure choisir la meilleure technologie pour une application.

L’avantage de l’impression 3D métal : maitriser la chaine de valeurs

Créée en 2016 à l’initiative de Michelin et de Fives, deux grands groupes industriels français, AddUp propose une offre de technologies et de services inédit sur le marché de la fabrication additive métallique. Du point de vue des technologies, d’abord, en proposant des gammes de machines L-PBF et DED. En plus d’être les plus couramment utilisés, ces deux procédés sont parfaitement complémentaires en termes d’applications. En matière de services, ensuite, AddUp se distingue par son choix de proposer des prestations de production de pièces en parallèle de la vente de machines. Cette activité de fabrication de pièces permet de répondre aux industriels dont les applications ne peuvent justifier l’investissement dans une machine, mais pas seulement. Elle permet aux industriels d’être accompagnés à toutes les étapes de leurs projets, depuis la conception (avec des services d’aide à la reconception, par exemple), jusqu’à la livraison de pièces finies puisqu’AddUp dispose en interne de tout le savoir-faire pour assurer la finition des pièces. Enfin, en maîtrisant à la fois la construction des machines et la fabrication de pièces, AddUp est capable d’accompagner ses clients industriels dans la qualification de leurs applications, et peut même proposer des chaînes d’approvisionnement d’un genre nouveau, avec par exemple la possibilité pour les clients de réserver des capacités dans les ateliers AddUp pour accompagner une montée en cadence ou absorber d’éventuelles variations de la demande.

AddUp est une entreprise industrielle, créée pour répondre aux attentes des industriels. Qualité, productivité, répétabilité et reproductibilité sont au cœur de nos préoccupations, que ce soit pour la conception de nos machines ou la production de vos pièces. Surtout, nos experts sont là pour vous aider à intégrer la fabrication additive dans votre activité et peuvent vous accompagner dans les processus de qualification de vos projets. Visitez notre site Web pour en savoir plus sur la fabrication additive métallique : https://addupsolutions.com/.

L’histoire de la fabrication additive

Un peu d’histoire si vous le voulez bien. Le 1er brevet sur l’impression 3D (dite « fabrication additive ») est déposé le 16 juillet 1984. Les dépositaires sont français : Jean-Claude André, Olivier de Witte, et Alain le Méhauté pour l’entreprise CILAS ALCATEL. La même année, aux Etats-Unis, le 1er août 1984, c’est l’américain Chuck Hull qui dépose le brevet sur la technique d’impression 3D de stéréolithographie. Ainsi sera créé l’extension de fichier d’impression «.stl » et l’entreprise 3D Systems, fabricant d’imprimantes 3D. En 1995, c’est la technologie d’impression 3D métallique ou DMLS (Direct Metal Laser Sintering) qui fait son apparition. La technologie est adaptée aux métaux, avec un laser encore plus puissant.

En savoir plus sur la fabrication additive