Projet Nathena avec AddUp, un fabricant d’additifs | Blog

Le projet NATHENA vise à développer des échangeurs de chaleur innovants pour l’industrie aéronautique en utilisant la fabrication additive.

Fort de 10 ans d’expérience dans la fabrication additive appliquée aux produits complexes, notamment les échangeurs thermiques, SOGECLAIR Aerospace décide d’entreprendre le montage d’un consortium. Celui-ci sera constitué d’AddUp, industriel français spécialisé en fabrication additive métallique, TEMISTh, développeur et fournisseur français de solutions thermiques sur mesure, et de l’Institut Von Karman pour la dynamique des fluides (VKI), laboratoire belge de mécanique des fluides.

Février 2017 : parmi les nombreux sujets de l’Appel à Projet européen Cleansky2, l’un d’entre eux attire l’attention de nombreuses entités, entreprises comme laboratoires. Proposé par Liebherr Aerospace, il concerne l’évaluation des améliorations des échangeurs thermiques de nouvelle génération grâce à l’utilisation de la fabrication additive.

Fort de 10 ans d’expérience dans la fabrication additive appliquée aux produits complexes, notamment les échangeurs thermiques, SOGECLAIR Aerospace décide d’entreprendre le montage d’un consortium. Celui-ci sera constitué d’AddUp, industriel français spécialisé en fabrication additive métallique, TEMISTh, développeur et fournisseur français de solutions thermiques sur mesure, et de l’Institut Von Karman pour la dynamique des fluides (VKI), laboratoire belge de mécanique des fluides. SOGECLAIR Aerospace, société d’ingénierie en haute technologie dans le domaine aéronautique, sera le porteur du projet auprès de la commission européenne.

Il faut à présent s’approprier le projet et lui donner un nom : ce sera NATHENA, acronyme pour New Additive manufacTuring Heat ExchaNger for Aeronautic. Le projet d’une durée de 4 ans et doté d’un budget total de 1.5M€ sera financé à 100% par la commission européenne. Coup d’envoi : mars 2018.

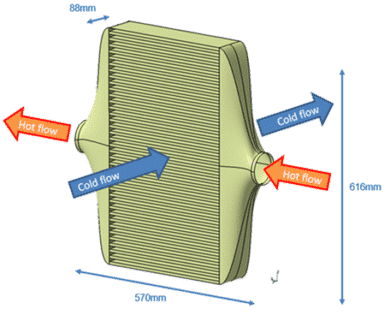

L’objectif est de développer 2 échangeurs de chaleur innovants pour le domaine aéronautique. Le premier est un « pre-cooler » permettant de pré-refroidir de l’air chaud directement prélevé dans les turbomoteurs d’un avion de ligne. Il sera conçu en Inconel 718 car soumis à des températures très élevées. Le second est un « cooler », situé plus en aval dans la chaîne de conditionnement de l’air de l’avion, permettant de refroidir de nouveau l’air pour une utilisation ultérieure. Il sera quant à lui conçu en Aluminium AlSi7Mg, car confronté à des températures adaptées à cet alliage. L’ambition du projet est de concevoir des échangeurs de chaleur aussi performants que ceux réalisés par méthode conventionnelle mais bénéficiant d’une masse et d’un volume réduits.

La première étape du projet NATHENA consiste à documenter l’état de l’art des échangeurs thermiques tant d’un point de vue design que simulation numérique, optimisation, essais sur banc et techniques de fabrication associées. L’environnement normatif des échangeurs de chaleur aéronautiques est également décrit, tout comme les différents brevets relatifs aux domaines listés précédemment. Ces travaux permettent de constituer une solide base de données, élément structurant pour guider et affiner les choix architecturaux ainsi que les paramètres géométriques des futures structures d’intensification développées et caractérisées durant le projet. Ces structures permettent d’augmenter les échanges thermiques en étendant la surface d’échange.

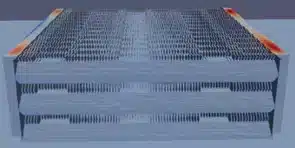

S’appuyant sur les précédents travaux, le démarrage des études techniques abouti à la cocréation par l’équipe projet des premières CAO (Conception Assistée par Ordinateur) de nouvelles structures d’intensification. Le but est d’estimer leurs performances d’un point de vue fabrication, comportements mécanique, fluidique et thermique afin d’élire les géométries les plus prometteuses. Ces dernières sont ensuite intégrées dans des canaux d’essais normalisés pour le projet qui sont imprimés en Inconel et en Aluminium sur une FormUp 350 d’AddUp.

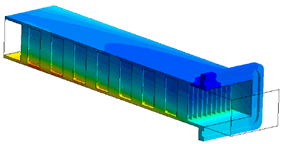

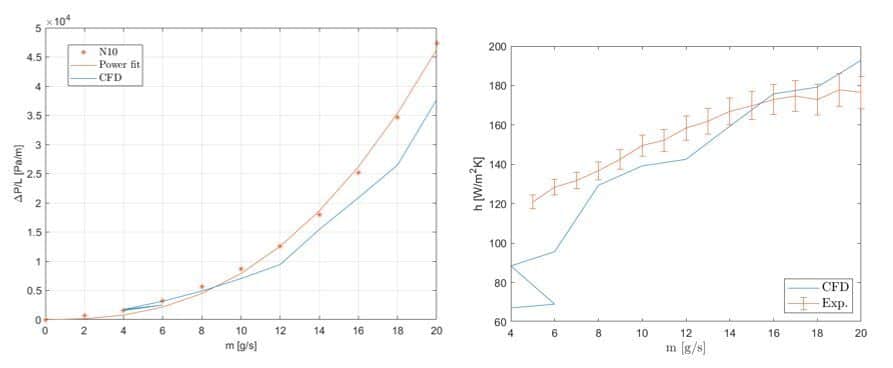

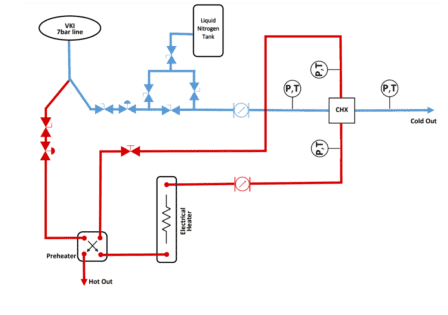

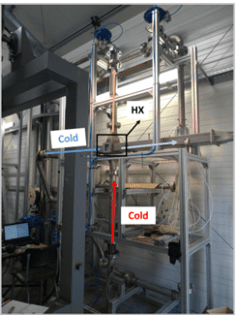

Un peu moins de 10 canaux sont imprimés dans chaque matériau, soit un canal par structure d’intensification. Ces canaux sont ensuite testés thermiquement sur un banc d’essai. Les résultats expérimentaux sont alors corrélés avec les simulations numériques CFD (Computational Fluid Dynamics). Le principe : de l’air à température ambiante aux propriétés contrôlées est introduit à l’entrée des canaux tandis que ceux-ci sont chauffés via une résistance électrique plane et apposée sur une de leurs parois. De multiples capteurs mesurent alors la pression, la température et la vitesse du gaz à différentes positions des canaux. Ces mesures servent alors à consolider la validité des modèles de simulation numérique mais aussi à comparer les performances des différentes structures.

Le consortium obtient à ce stade une meilleure compréhension des écoulements et transferts thermiques dans différentes structures produites par fabrication additive. La fabricabilité de telles géométries, dotées de nombreuses parois fines, est ainsi évaluée. Ces premiers résultats très encourageants permettent d’esquisser l’architecture d’échangeurs de chaleur la plus performante, et ainsi d’offrir le meilleur compromis entre fabricabilité, tenue mécanique, performances thermiques et performances fluidiques. Bien entendu, tous ces résultats continuent à alimenter la base de données déjà établie.

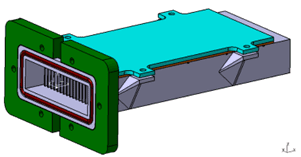

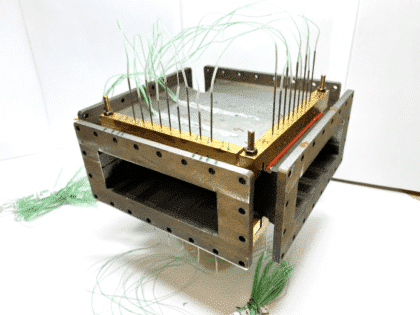

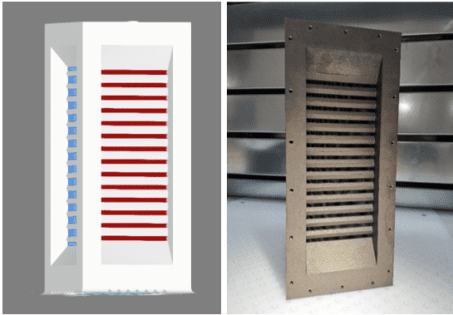

Cette première étude sur les canaux représentatifs lance ainsi une campagne d’essais similaires mettant en jeu cette fois-ci deux fluides chaud et froid. Il s’agit ici de caractériser les performances de la géométrie choisie dans un échangeur de chaleur miniature où la source chaude n’est plus une résistance électrique mais un flux d’air chaud. La configuration des canaux sera ici une configuration croisée.

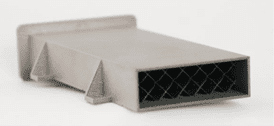

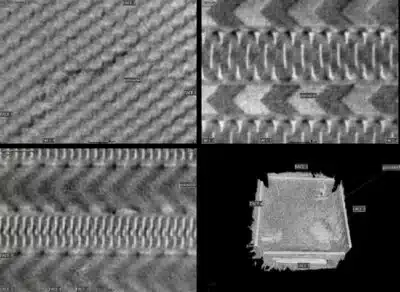

Trois canaux à deux fluides sont imprimés : deux en Inconel et un en Aluminium, pour lesquels la paramétrie des structures d’intensification est calculée et adaptée en fonction des caractéristiques des flux d’air. La fabrication de très nombreuses ailettes (plusieurs milliers) aux parois fines, avec les exigences de qualité d’impression, dépoudrage et parachèvement associées, constitue un véritable challenge. Les canaux sont ensuite caractérisés sur banc d’essais, permettant une nouvelle fois de corréler essais expérimentaux et simulations numériques.

Grâce à une méthode d’homogénéisation, ces caractérisations thermo-fluidiques permettent la création de métamatériaux (MPE pour Milieux Poreux Equivalents à propriétés volumiques équivalentes) qui simplifient les simulations numériques tout en allégeant les modèles et en réduisant les temps de calcul. Les mêmes bénéfices sont visés par le pendant thermomécanique. Des corrélations entre simulations numériques et essais d’éprouvettes en traction, elles aussi produites en Inconel 718 et en Aluminium AlSi7Mg, permettent d’affiner ces métamatériaux mécaniques. En effet, un échangeur de chaleur est un système comportant au sein d’un grand volume de nombreuses petites géométries complexes. Les simuler numériquement peut être très complexe et nécessite des ressources informatiques considérables si de telles techniques ne sont pas employées.

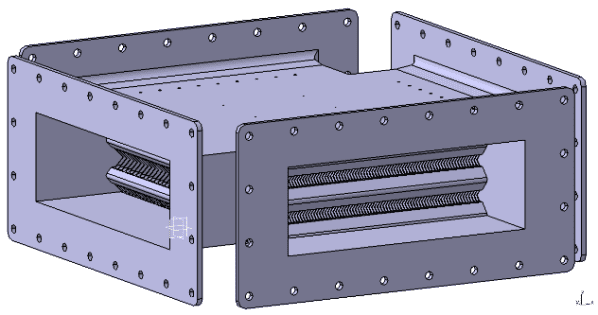

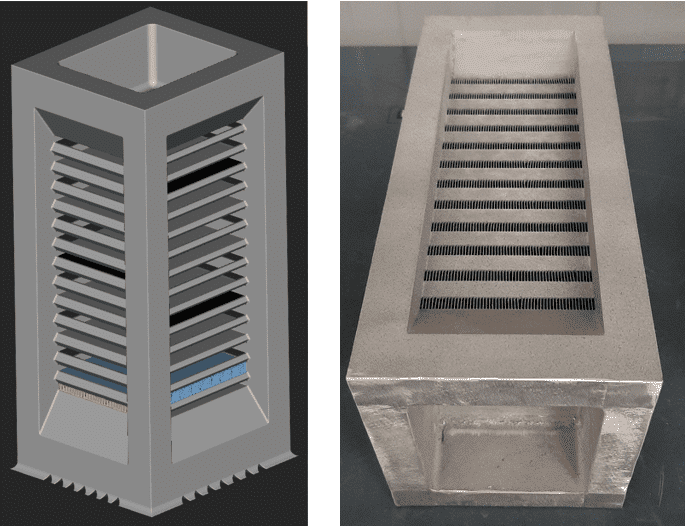

L’étape suivante a été d’incorporer la structure d’intensification la plus performante dans deux prototypes d’échangeurs de plus grandes dimensions (un premier en AlSi7Mg et un second en Inconel 718). Comme précédemment, les objectifs sont d’affiner et de corréler les résultats entre simulations numériques et expérimentations sur banc d’essai. Encore une fois, il s’agit de générer un maximum de données et d’accroître les connaissances sur la fabrication additive appliquée aux équipements thermiques complexes.

Nestling of a double-flow channel

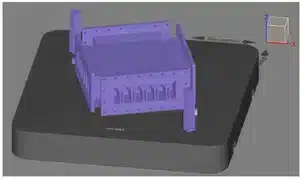

3D print simulation of a double-flow channel

Control tomography of a double-flow channel

Toutes ces simulations et expérimentations ont permis de connaître précisément les performances de la structure d’intensification choisie et de l’architecture interne retenue. Les deux échangeurs finaux répondant aux spécifications de Liebherr Aerospace ont donc pu être dimensionnés et dessinés en conséquence. Compte-tenue de la taille des modèles et du nombre très élevé de structures d’intensification intégrées (plus d’un million), de nouveaux outils et méthodes innovantes ont dû être utilisés afin de réaliser leur CAO.

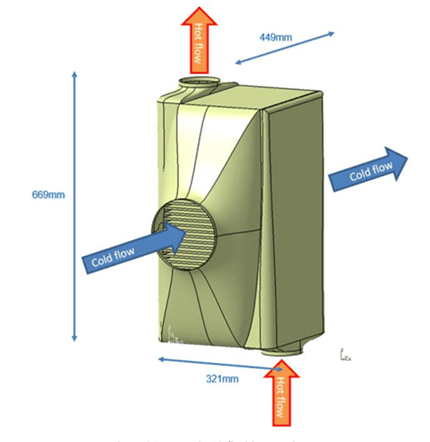

Les données générées par l’essai du prototype en aluminium ont également permis de simuler les performances théoriques de l’échangeur final et de générer une première CAO de la pièce complète, ayant un volume l’équivalent à 12 cellules prototypes imprimés (voir ci-dessous).

Le prototype d’échangeur thermique en Inconel 718 possède la particularité de pouvoir utiliser des gaz à haute température supérieures à 300°C, température limite pour un échangeur en aluminium.

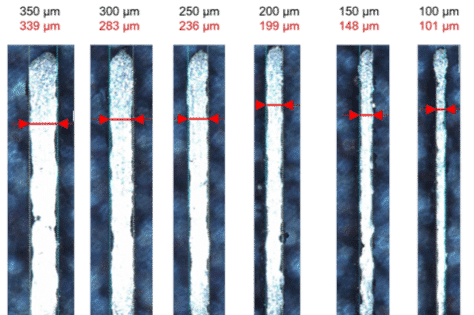

Afin de pouvoir répondre aux exigences de performance de la pièce finale, un développement spécifique, adapté aux besoins du projet, a été mené à partir des données initiales d’Addup. Le cahier des charges exprimé par le consortium contenait 3 points majeurs :

- Réalisation de parois fines étanches en Inconel 718 (d’une épaisseur de 100 et 300µm)

- Augmentation de la productivité

- Etat de surface sur les ailettes et les canaux < 6µm

- Thin waterproof walls in IN718 (between 100 and 300µm)

- Productivity increase

- Surface finish on fins and channels <6µm

Afin de maîtriser les contraintes de ce développement, Addup a utilisé une machine dernière génération (FormUp 350 New Generation) permettant l’utilisation de 4 lasers ainsi que ses systèmes de monitoring et de suivi renforcés (monitoring capteurs, contrôle mise en couche, …). Ces données couplées aux résultats de mesures expérimentaux ont permis de définir une plage de fonctionnement et un ensemble de paramètres de fabrication stables.

L’échangeur complet a été produit avec une stratégie de fabrication permettant l’utilisation simultanée de 4 lasers afin d’accroître la productivité de la technologie de fusion. Cette performance a été possible grâce à la validation préalable des différentes caractéristiques clés attendues (mécanique, thermique, dimensionnelle).

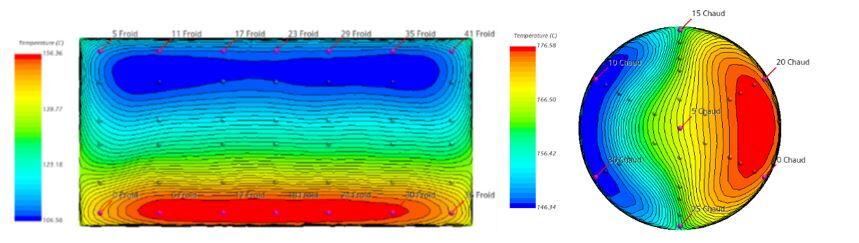

A l’instar de l’échangeur aluminium, l’échangeur en inconel est testé sur banc d’essai afin d’évaluer et de valider les premiers modèles établis pour l’aluminium. Ces expérimentations ont permis d’étudier et de mettre en évidence l’impact de la rugosité, mais aussi de valider les premiers modèles de comportement utilisés lors des simulations.

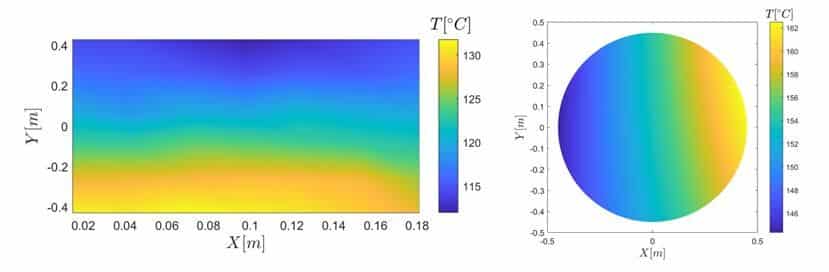

Au cours de ces essais, un écart de performance a été montré. Cet écart, lié à la rugosité, est pris en compte dans les simulations de flux thermique réalisées par Temisth. Les calculs montrent une répartition de température correspondant aux données issues des mesures réelles, validant les premiers modèles utilisés.

Le calcul et le dimensionnement (670*450*320mm) de l’échangeur complet final en Inconel 718 à partir des conclusions de l’étude montre la possibilité d’intégrer la fabrication additive pour la réalisation d’échangeurs avec des performances au moins équivalentes aux échangeurs thermiques actuels, tout en répondant aux exigences d’allègement du système.

Verrous technologiques levés dans le cadre du projet :

- Gestion du dépoudrage

- Stratégie de fabrication adaptée aux parois fines

- Stratégie de fabrication permettant de diminuer la rugosité de surface

- Génération d’un écoulement haut débit d’air à -15°C

- Cartographie de mesure de température

- Corrélation entre les simulations et les mesures expérimentales

- Corrélations basées sur les mesures expérimentales permettant de prédire les performances aérothermiques des échangeurs fabriqués

- Gestion de fichiers volumineux

- Méthodologie de CAO adaptée aux structures complexes

- Méthodologie calcul adaptée aux structures complexes

- Stratégie de fabrication permettant d’utiliser 4 lasers sur la même pièce

NATHENA: le consortium

SOGECLAIR aerospace

Fort de son ancrage dans l’aéronautique, le groupe SOGECLAIR conçoit, fabrique et soutient des solutions et des produits innovants pour les transports dans les domaines civils et militaires.

Sa politique de R&D soutient sa participation aux grands programmes d’avenir tels que le développement de l’avion du futur et des véhicules autonomes.

Sa filiale, SOGECLAIR aerospace est un leader international dans la conception et l’intégration de solutions à forte valeur ajoutée pour l’industrie aéronautique et spatiale. Elle conçoit, fabrique et entretient les principaux composants d’aérostructures et d’intérieurs d’avions.

SOGECLAIR aerospace développe et déploie des matériaux et technologies avancés comme le thermoplastique et la fabrication additive.

Avec plus de 1160 employés dans le monde, SOGECLAIR aerospace possède un savoir-faire reconnu dans :

- Le design et l’architecture d’aérostructures et de systèmes,

- Le design et la fabrication d’intérieurs d’avions,

- La gestion de configuration au niveau programme, engineering et industriel,

- La conception et la fabrication d’équipements simulés et embarqués.

AddUp

AddUp, créée en 2016, est une coentreprise issue de Fives et Michelin. Elle est un fournisseur de solutions complètes d’impression 3D de métaux industriels.

AddUp intervient sur :

- La conception et fabrication de machines, intégrées dans une chaîne de production complète, de la gestion des poudres à la pièce finie,

- L’assistance à la clientèle pour la production de pièces métalliques, afin de soutenir des projets d’investissement dans la fabrication additive ou des besoins de production supplémentaires,

- L’activité de service inter fonctionnelle, incluant la reconception de pièces et des services supplémentaires associés à l’offre de machines, afin d’aider les entreprises à trouver les solutions techniques et financières les plus adaptées.

TEMISTh

TEMISTh est une entreprise spécialisée dans le développement et la fourniture de solution thermique sur-mesure. Pour cela, la société développe des outils numériques de simulation et optimisation pour une conception automatisé des échangeurs de chaleur. Cela lui permet de développer de nouveaux concepts d’échangeurs à produire notamment en fabrication additive.

Grâce à son positionnement sur le Technocentre TEAM Henri Fabre, TEMISTh propose différentes technologies avancées de fabrication comme la fabrication additive métallique et polymère, la fonderie, l’usinage et assemblage pour hybridation de fonction grâce à du brasage ou encore du soudage par friction. La maîtrise de l’ensemble de ces procédés permet à TEMISTh de proposer des solutions optimisées et abouties à l’ensemble de ces clients. L’ensemble des pièces développées et produites peuvent ensuite être testées sur les bancs d’essai thermiques que TEMISTh exploite.

Les domaines industriels dans lesquels l’entreprise opère sont nombreux : aéronautique, spatial, transport, pétrole et gaz, électronique.

Institut Von Karman pour la dynamique des fluides

L’Institut Von Karman pour la dynamique des fluides (VKI) a été fondé en 1956 par le professeur Theodore Von Karman en tant que centre international alliant éducation et recherche pour les citoyens des pays de l’OTAN, dans le cadre de sa devise « Formation de haut niveau à la recherche par la recherche ».

L’IVK est avant tout un centre d’éducation proposant différents programmes éducatifs : Conférences / Cours / Colloques, Formations courtes, Mémoire de maîtrise universitaire, Master de recherche en dynamique des fluides, Programme doctoral et Programme de recherche appliquée.

Le VKI entreprend et encourage des recherches sur les aspects expérimentaux, numériques et théoriques des écoulements de liquides et de gaz dans les domaines de l’aéronautique, de l’aérospatiale, des turbomachines, de l’environnement et des procédésindustriels et de sécurité. Une cinquantaine d’installations d’essai spécialisées sont disponibles, dont certaines sont uniques ou parmi les plus grandes au monde.

Les recherches sont menées sous la direction du corps professoral et des ingénieurs de recherche, principalement parrainés par des organismes gouvernementaux et internationaux, ainsi que par des entreprises.

Liebherr Aerospace

Liebherr Aerospace conçoit, développe et fabrique des systèmes d’air, systèmes de commandes de vol et trains d’atterrissage, ainsi que des engrenages et des boîtes de transmission et de l’électronique pour l’industrie aéronautique. Liebherr Aerospace fournit des services client OEM complets en s’appuyant sur un réseau mondial qui offre : réparations et révisions des équipements, support technique et documentation, fourniture des pièces de rechange et service AOG.