Mit zehn Jahren Erfahrung in der additiven Fertigung komplexer Produkte, insbesondere von Wärmetauschern, gründete SOGECLAIR Aerospace ein Konsortium, um dieses Projekt in Angriff zu nehmen. SOGECLAIR ist ein Hightech-Ingenieurunternehmen im Bereich der Luftfahrt. SOGECLAIR leitet das Konsortium, das sich aus dem Additivhersteller AddUp, TEMISTh und dem Von Karman-Institut für Strömungsmechanik (VKI) zusammensetzt.

Februar 2017: Unter den vielen Themen der europäischen Cleansky2-Aufforderung zur Einreichung von Projekten erregt eines die Aufmerksamkeit vieler Einrichtungen, Unternehmen und Labors. Das von Liebherr Aerospace vorgeschlagene Projekt befasst sich mit der Bewertung von Verbesserungen bei Wärmetauschern der neuen Generation durch additive Fertigung.

Mit zehn Jahren Erfahrung in der additiven Fertigung komplexer Produkte, insbesondere von Wärmetauschern, gründete SOGECLAIR Aerospace ein Konsortium, um dieses Projekt in Angriff zu nehmen. SOGECLAIR ist ein Hightech-Ingenieurunternehmen im Bereich der Luftfahrt. Es leitet das Konsortium, das sich aus AddUp, TEMISTh und dem Von Karman-Institut für Strömungsmechanik (VKI) zusammensetzt. AddUp ist ein französisches Industrieunternehmen, das sich auf die additive Fertigung von Metallen spezialisiert hat, TEMISTh ist ein französischer Entwickler und Anbieter von maßgeschneiderten thermischen Lösungen, und das VKI ist ein belgisches Labor für Strömungsmechanik.

SOGECLAIR’s consortium is working on project NATHENA, an acronym for New Additive manufacTuring Heat ExchaNger for Aeronautic. The project will last for four years with a total budget of €1.5M and will be 100% funded by the European Commission. Start date: March 2018.

Das Konsortium von SOGECLAIR arbeitet am Projekt NATHENA, ein Akronym für New Additive manufacTuring Heat ExchaNger for Aeronautic. Das Projekt hat eine Laufzeit von vier Jahren und ein Gesamtbudget von 1,5 Mio. € und wird zu 100 % von der Europäischen Kommission finanziert. Starttermin: März 2018.

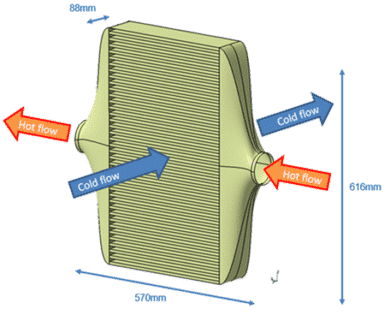

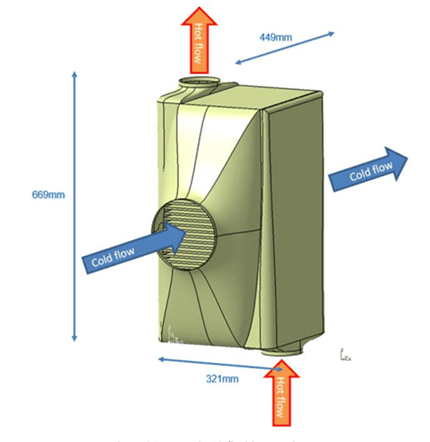

Ziel ist es, zwei innovative Wärmetauscher für die Luftfahrtindustrie zu entwickeln. Bei dem ersten handelt es sich um einen „Vorkühler“, der die Vorkühlung von heißer Luft ermöglicht, die direkt aus den Turbotriebwerken eines Verkehrsflugzeugs entnommen wird. Er wird aus Inconel 718 gefertigt, da dieser Werkstoff sehr hohen Temperaturen ausgesetzt ist. Bei der zweiten Anlage handelt es sich um einen „Kühler“, der in der Klimatisierungskette des Flugzeugs nachgeschaltet ist und eine erneute Kühlung der Luft zur späteren Verwendung ermöglicht. Er wird aus Aluminium AlSi7Mg g e f e r t i g t , das in dem Temperaturbereich, in dem es sich befindet, gut funktioniert. Das Projekt zielt darauf ab, Wärmetauscher zu entwickeln, die ebenso effizient sind wie die mit herkömmlichen Methoden hergestellten, aber weniger Masse und Volumen aufweisen.

Der erste Schritt des NATHENA-Projekts besteht darin, den Stand d e r Technik von Wärmetauschern unter dem Gesichtspunkt der Konstruktion zu ermitteln, numerische Simulation, Optimierung, Prüfstandsversuche und die damit verbundenen Fertigungstechniken. Diese Arbeit ermöglicht es uns, eine solide Datenbasis aufzubauen, ein strukturierendes Element, um die architektonischen Entscheidungen und die geometrischen Parameter der zukünftigen Intensivierungsstrukturen, die im Rahmen des Projekts entwickelt und charakterisiert werden, zu lenken und zu verfeinern. Diese Strukturen ermöglichen eine Steigerung des Wärmeaustauschs durch Vergrößerung der Austauschfläche.

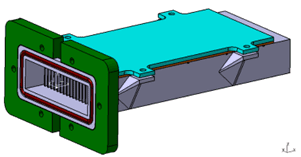

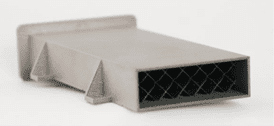

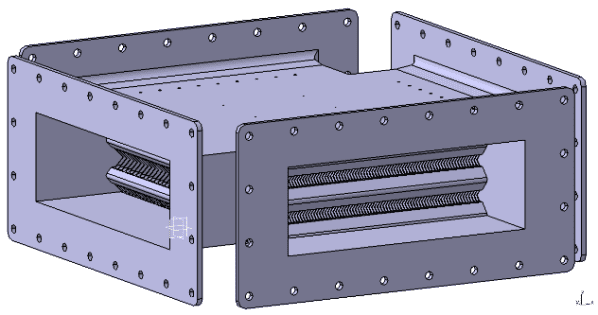

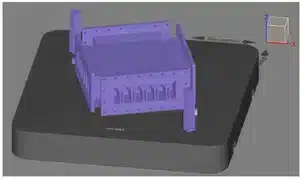

Die ersten technischen Studien führten zur gemeinsamen Bildung des ersten CAD-Teams (Computer Aided Design) für neue Intensivierungsstrukturen. Zur Auswahl Ziel ist es, die vielversprechendsten Geometrien auszuwählen und ihre Leistung unter Berücksichtigung der Herstellung, der mechanischen, strömungstechnischen und thermischen Aspekte abzuschätzen. Diese werden dann in die standardisierten Testkanäle des Projekts integriert, die in Inconel und Aluminium auf einer AddUp-Maschine, der FormUp® 350, gedruckt werden.

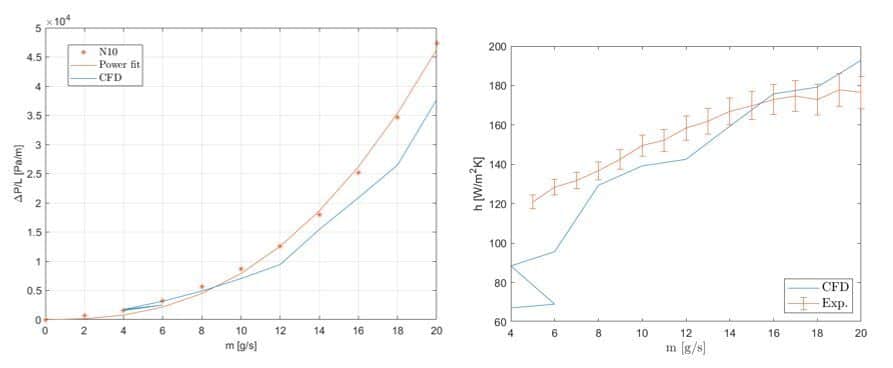

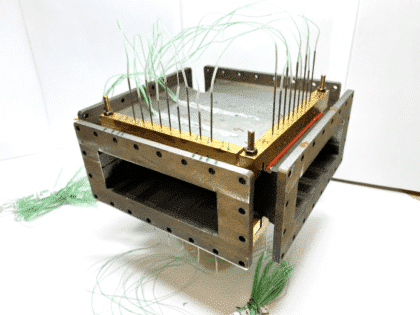

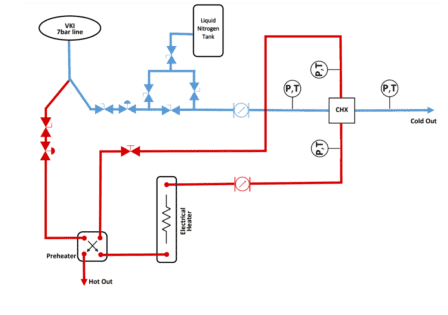

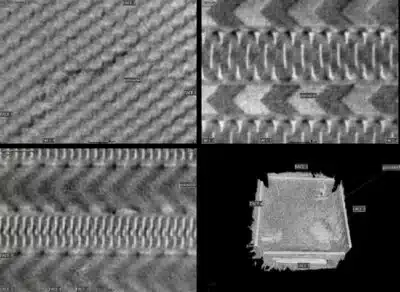

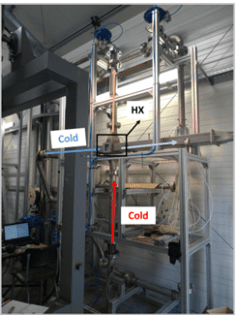

In jedem Material werden weniger als zehn Kanäle gedruckt, ein Kanal pro Verstärkungsstruktur. Diese Kanäle sind dann auf einem Prüfstand thermisch getestet und die experimentellen Ergebnisse mit numerischen CFD- Simulationen verglichen (Computational Fluid Dynamics). Das Prinzip: Am Eingang der Kanäle wird Luft mit Raumtemperatur eingeleitet, während die Wärmetauscher durch einen an einer ihrer Wände angebrachten elektrischen Flachwiderstand beheizt werden.

Mehrere Sensoren messen dann den Druck, die Temperatur und die Geschwindigkeit des Gases an verschiedenen Positionen in den Kanälen. Diese Messungen werden dann verwendet, um die Gültigkeit der numerischen Simulationsmodelle zu bestätigen und die Leistung der verschiedenen Strukturen zu vergleichen.

Durch Simulation und Tests gewinnt das Konsortium ein besseres Verständnis der Strömungen und Wärmeübergänge in verschiedenen Strukturen, die durch additive Fertigung hergestellt werden. Auch die Herstellbarkeit solcher Geometrien mit vielen dünnen Wänden wird bewertet. Diese ersten sehr ermutigenden Ergebnisse ermöglichen es uns, die effizienteste Wärmetauscherarchitektur zu skizzieren, die den besten Kompromiss zwischen Herstellbarkeit, mechanischer Festigkeit, thermischer Leistung und Fluidleistung bietet. Alle diese Ergebnisse bauen auf der bereits bestehenden Datenbank auf.

Diese erste Studie zu den repräsentativen Kanälen bildet den Auftakt zu einer Reihe ähnlicher Tests mit zwei heißen und kalten Flüssigkeiten. Ziel ist es, die Leistung d e r gewählten Geometrie in einem Miniaturwärmetauscher zu charakterisieren, bei dem die Wärmequelle nicht mehr ein elektrischer Widerstand, sondern ein heißer Luftstrom ist. Die Kanäle werden hier in einer gekreuzten Konfiguration angeordnet sein.

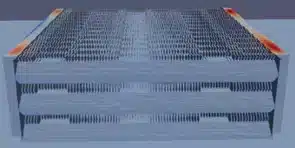

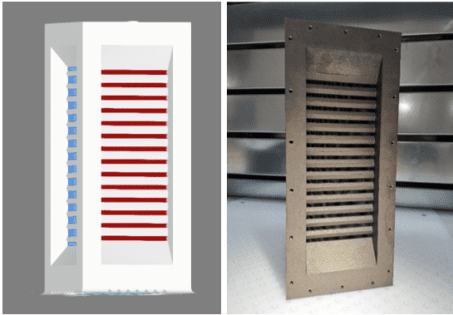

Es werden drei Zweiflüssigkeitskanäle gedruckt: zwei aus Inconel und einer aus Aluminium, für die die parametrischen Verstärkungsstrukturen berechnet und entsprechend den Luftstromeigenschaften angepasst werden. Die Herstellung einer sehr großen Anzahl dünnwandiger Rippen (mehrere Tausend) mit den damit verbundenen Anforderungen an Druckqualität, Entwachsung und Endbearbeitung ist eine echte Herausforderung. Die Kanäle werden anschließend auf einem Prüfstand charakterisiert, was wiederum eine Korrelation zwischen experimentellen Tests und numerischen Simulationen ermöglicht.

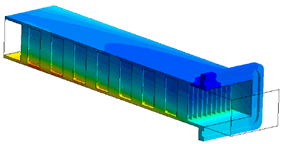

Dank einer Homogenisierungsmethode h a b e n diese thermo- fluidischen Charakterisierungen die Herstellung von Metamaterialien („Equivalent Porous Media“ oder EPM mit äquivalenten Volumeneigenschaften), die die numerischen Simulationen vereinfachen, die Modelle vereinfachen und die Berechnungszeit verringern. Korrelationen zwischen numerischen Simulationen und Zugversuchen an Proben, die ebenfalls aus Inconel 718 und Aluminium AlSi7Mg hergestellt wurden, ermöglichen es uns, diese mechanischen Metamaterialien zu verfeinern. Ein Wärmetauscher ist in der Tat ein System mit zahlreichen kleinen und komplexen Geometrien in einem großen Volumen. Ihre numerische Simulation kann sehr rechenintensiv sein, wenn solche Techniken nicht eingesetzt werden.

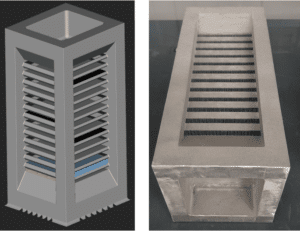

Der nächste Schritt ist die Integration der effizientesten Verstärkungsstruktur in zwei größere Prototypen von Wärmetauschern (einer aus AlSi7Mg und einer aus Inconel 718). Wie im vorangegangenen Schritt besteht das Ziel darin, die Leistung zu verbessern und die Ergebnisse zwischen numerischen Simulationen und Experimenten auf dem Prüfstand besser zu korrelieren. Ziel ist es, so viele Daten wie möglich zu sammeln und das Wissen über die additive Fertigung komplexer thermischer Anlagen zu erweitern.

All diese Simulationen und Experimente haben es uns ermöglicht, die Leistung der gewählten Verstärkungsstruktur und die interne Architektur genau zu bestimmen. Die beiden endgültigen Wärmetauscher wurden so entworfen, dass sie den Spezifikationen von Liebherr Aerospace e n t s p r a c h e n . A n g e s i c h t s d e r Größe der Entwürfe und der sehr hohen Anzahl integrierter Verstärkungsstrukturen (mehr als eine Million) mussten neue Werkzeuge und innovative Methoden eingesetzt werden, um ihr CAD zu realisieren. Die beim Test des Aluminium-Prototyps gewonnenen Daten wurden auch dazu verwendet, die theoretische Leistung des endgültigen Wärmetauschers zu simulieren und ein erstes CAD-Modell des gesamten Teils zu erstellen, dessen Volumen 12 gedruckten Prototypzellen entspricht (siehe unten).

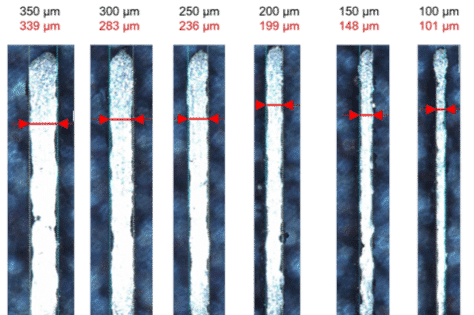

Um die Leistungsanforderungen des endgültigen Teils zu erfüllen, wurde eine gezielte Studie durchgeführt, die auf den ursprünglichen Daten von AddUp basierte und an die spezifischen Bedürfnisse dieses Projekts angepasst wurde. Die vom Konsortium formulierten Spezifikationen enthalten 3 Hauptpunkte:

- Dünne wasserdichte Wände in IN718 (zwischen 100 und 300µm)

- Produktivitätssteigerung

- Oberflächengüte der Rippen und Kanäle <6µm

Um den Zwängen dieser Entwicklung gerecht zu werden, verwendet AddUp die neueste Maschinengeneration (FormUp 350 – New Generation), die es ermöglicht, die Einsatz von 4 Lasern sowie verbesserten Überwachungs- und Verfolgungssystemen (Sensorüberwachung, Wiederbeschichtungssteuerung, …). A n h a n d dieser Daten und der Ergebnisse experimenteller Messungen konnten ein Betriebsbereich und eine Reihe stabiler Fertigungsparameter festgelegt werden.

Der komplette Wärmetauscher wurde mit einer Fertigungsstrategie hergestellt, die den gleichzeitigen Einsatz von vier Lasern ermöglichte, um die Produktivität der Laser-Pulverbett-Fusionstechnologie zu erhöhen. Ermöglicht wurde diese Leistung durch die vorherige Validierung der verschiedenen Schlüsseleigenschaften des Teils (mechanisch, thermisch, maßlich). Wie der Aluminium-Wärmetauscher wurde auch der Inconel-Wärmetauscher auf einem Prüfstand getestet, um die ersten für Aluminium erstellten Modelle zu bewerten und zu validieren. Diese Experimente ermöglichten es uns, die Auswirkungen der Rauheit zu untersuchen und hervorzuheben, aber auch, um die ersten bei den Simulationen verwendeten Verhaltensmodelle zu validieren.

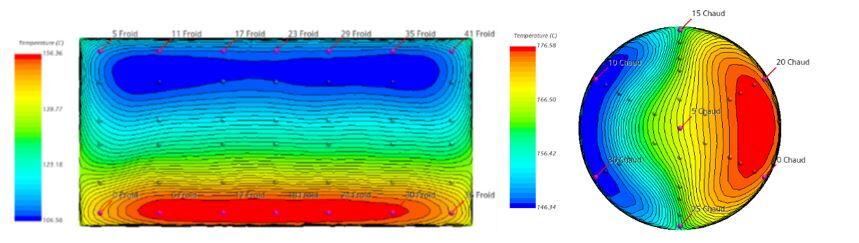

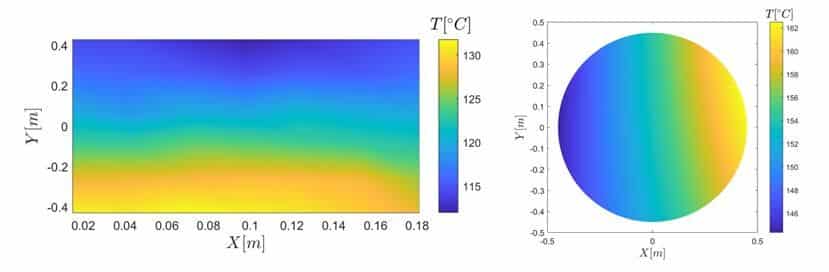

Die rauheitsbedingte Abweichung wird in den von Temisth durchgeführten Wärmestromsimulationen berücksichtigt. Die Berechnungen zeigen eine Temperaturverteilung, die mit den Daten der realen Messungen übereinstimmt und die ersten verwendeten Modelle bestätigt.

Die Größe und die Details des endgültigen kompletten Wärmetauschers (670x450x320mm) aus Inconel 718 aus den Schlussfolgerungen der Studie zeigen die Möglichkeit der Integration der additiven Fertigung für die Realisierung von Wärmetauschern mit Leistungen, die mindestens denen der aktuellen Wärmetauscher entsprechen.

Überwundene technologische Hürden im Rahmen des Projekts :

Ausstatten

Fertigungsstrategie für dünne Wände Fertigungsstrategie zur Reduzierung der

- Oberflächenrauhigkeit Erzeugung eines hohen Luftstroms bei -15°C

- Abbildung der Temperaturmessung

- Korrelation zwischen Simulationen und experimentellen Messungen Berechnungen auf der Grundlage von experimentellen Messungen zur Vorhersage der aerothermischen Leistung von hergestellten Wärmetauschern

- Verwaltung von großen Dateien

- CAD-Methodik angepasst an komplexe Strukturen Berechnungsmethodik angepasst an komplexe Strukturen

- Die Fertigungsstrategie ermöglicht den Einsatz von 4 Lasern auf demselben Teil

NATHENA: das Konsortium

SOGECLAIR Luft- und Raumfahrt

Die SOGECLAIR-Gruppe hat ihre Wurzeln in der Luftfahrt und entwickelt, fertigt und unterstützt innovative Lösungen und Produkte für den zivilen und militärischen Verkehr.

Seine Forschungs- und Entwicklungspolitik unterstützt seine Beteiligung an wichtigen Zukunftsprogrammen wie der Entwicklung des Flugzeugs der Zukunft und autonomer Fahrzeuge.

Die Tochtergesellschaft SOGECLAIR aerospace ist ein international führendes Unternehmen in der Entwicklung und Integration von Lösungen mit hohem Mehrwert für die Luft- und Raumfahrtindustrie. Sie entwirft, fertigt und wartet die wichtigsten Komponenten von Flugzeugstrukturen und Flugzeuginnenräumen.

SOGECLAIR aerospace entwickelt und verwendet fortschrittliche Materialien und Technologien wie Thermoplaste und additive Fertigung. Mit mehr als 1600 Mitarbeitern weltweit verfügt SOGECLAIR aerospace über anerkanntes Know-how in:

- Entwurf und Architektur von Flugzeugstrukturen und –

- systemen, Entwurf und Herstellung von Flugzeuginnenräumen,

- Konfigurationsmanagement auf Programm-, Technik- und Industrieebene, Entwurf

- und Herstellung von simulierten und eingebetteten Geräten.

AddUp

AddUp wurde 2016 gegründet und ist ein Joint Venture zwischen Fives und Michelin. Es ist ein Anbieter von kompletten industriellen Metall- 3D-Drucklösungen. AddUp ist beteiligt an:

Entwicklung und Herstellung von Maschinen, die in eine komplette Produktionslinie integriert sind, vom Pulvermanagement bis zum fertigen Teil, Kundenunterstützung für die Produktion von 3D-gedruckten Metallteilen zur Unterstützung von Investitionsprojekten in der additiven Fertigung für die Luft- und Raumfahrt oder für zusätzliche Produktionsanforderungen,

Funktionsübergreifende Serviceleistungen, einschließlich der Neukonstruktion von Teilen und zusätzlicher Dienstleistungen im Zusammenhang mit dem Maschinenangebot, helfen den Unternehmen, die am besten geeigneten technischen und finanziellen Lösungen zu finden.

TEMISTh

TEMISTh ist ein Unternehmen, das sich auf die Entwicklung und Lieferung maßgeschneiderter thermischer Lösungen spezialisiert hat. Zu diesem Zweck entwickelt das Unternehmen numerische Simulations- und Optimierungswerkzeuge für die automatisierte Konstruktion von Wärmetauschern. Dies ermöglicht es dem Unternehmen, neue Wärmetauscherkonzepte zu entwickeln, die mittels additiver Fertigung hergestellt werden können.

Dank seines Standorts im TEAM Henri Fabre Technocentre bietet TEMISTh verschiedene fortschrittliche Fertigungstechnologien wie die additive Fertigung von Metallen und Polymeren, die Gießerei, die spanende Bearbeitung und die Montage für die Funktionshybridisierung durch Löten oder Reibschweißen. Die Beherrschung all dieser Verfahren ermöglicht es TEMISTh, allen Kunden optimierte und erfolgreiche Lösungen anzubieten. Alle entwickelten und produzierten Teile können anschließend auf den thermischen Prüfständen von TEMISTh getestet werden.

Das Unternehmen ist in zahlreichen Industriezweigen tätig: Luft- und Raumfahrt, Verkehr, Öl und Gas sowie Elektronik.

Von-Karman-Institut für Strömungsmechanik

Das Von Karman-Institut für Fluiddynamik (VKI) wurde 1956 von Professor Theodore Von Karman als internationales Zentrum gegründet, das Bildung und Forschung für die Bürger der NATO-Länder unter seinem Motto „Ausbildung in der Forschung durch Forschung“ verbindet.

Angebotene Bildungsprogramme: Konferenzen / Kurse / Kolloquien, Kurzkurse, Masterarbeit, Master of Research in Fluid Dynamics, Doktorandenprogramm und Programm für angewandte Forschung.

Der VKI erforscht und fördert experimentelle, rechnerische und theoretische Aspekte von Flüssigkeits- und Gasströmungen in den Bereichen Luft- und Raumfahrt, Turbomaschinen, Umwelt sowie Industrie- und Sicherheitsprozesse. Es stehen etwa 50 spezialisierte Versuchsanlagen zur Verfügung, von denen einige einzigartig sind oder zu den größten der Welt gehören.

Die Forschung wird unter der Leitung von Dozenten und Forschungsingenieuren durchgeführt und hauptsächlich von staatlichen und internationalen Stellen und Unternehmen gefördert.

Liebherr Luft- und Raumfahrt

Liebherr Aerospace entwirft, entwickelt und fertigt Flugsysteme, Flugsteuerungssysteme und Fahrwerke sowie Getriebe und Elektronik für die Luft- und Raumfahrtindustrie. Liebherr Aerospace bietet einen umfassenden OEM-Kundenservice über ein globales Netzwerk, das Reparatur und Überholung von Geräten, technische Unterstützung und Dokumentation, Ersatzteilversorgung und AOG-Service bietet.