Fabrication additive dans l’aérospatiale et la défense

La fabrication additive offre des avantages évidents à l’industrie aérospatiale, notamment une conception améliorée, un poids réduit grâce à l’optimisation topologique, des performances accrues et des processus de production plus efficaces. Les composants aérospatiaux nécessitent souvent des formes complexes qui sont difficiles, voire impossibles, à réaliser avec les méthodes de fabrication traditionnelles. La FA permet de créer des structures très complexes, souvent basées sur des optimisations topologiques pour l’allègement, qui peuvent optimiser l’aérodynamique et la gestion thermique.

Le secteur de la défense peut être confronté à des perturbations de la chaîne d’approvisionnement en raison de problèmes géopolitiques ou de situations d’urgence. La FA réduit les délais d’exécution en éliminant le besoin de certains outils et en permettant une production à la demande. Elle offre également la possibilité unique de produire des composants critiques sur place ou à proximité du point d’utilisation, réduisant ainsi la dépendance à l’égard des fournisseurs externes.

Meilleur état de surface. Meilleures performances.

L’efficacité aérodynamique et le transfert thermique optimal entre une source et un fluide sont des avantages clés que la fabrication additive apporte aux applications de l’industrie aérospatiale. La FormUp 350 est capable d’utiliser des poudres moyennes ou fines qui, associées à notre technologie de mise en couche par rouleau, permet de complexifier la conception tout en obtenant le meilleur état de surface de sa catégorie, dès la sortie d’impression. C’est important pour les applications aérospatiales car la finition lisse facilite et optimise le flux d’air, maximisant ainsi l’efficacité du transfert de chaleur. Une finition de surface optimale est également importante car elle réduit les irrégularités de surface, telles que la rugosité, les bavures ou les défauts de surface, améliorant ainsi la résistance à la fatigue et l’intégrité thermique pour de nombreuses applications aérospatiales.

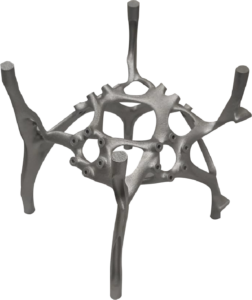

L’optimisation topologique est souvent utilisée pour réduire le poids des applications aérospatiales. AddUp a l’expérience de l’optimisation des pièces pour la FA à l’aide de ce processus. En outre, la technologie d’AddUp des porte-à-faux extrêmes tout en limitant le nombre de structures de support nécessaires. Cela réduit considérablement le post-traitement nécessaire à l’enlèvement du support et, par conséquent, le temps de production global.

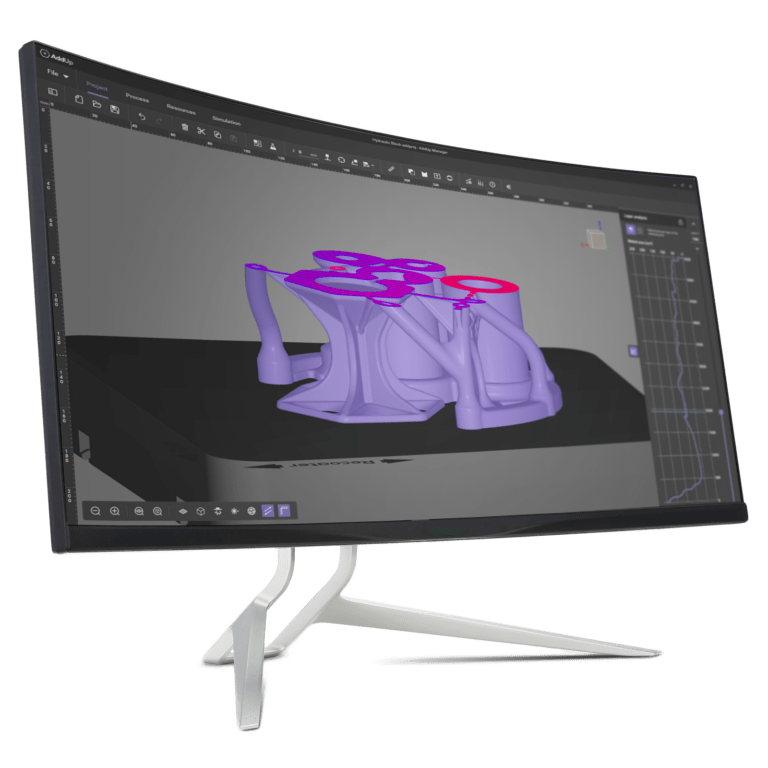

Dans l’aérospatiale, les fabricants sont soumis à des exigences de qualification rigoureuses. La sécurité et la fiabilité sont primordiales, même les plus petits détails peuvent avoir un impact significatif et des conséquences dramatiques. AddUp est le partenaire expérimenté sur lequel les fabricants peuvent compter. Nos experts connaissent les qualifications et les certifications requises pour l’industrie aérospatiale et peuvent accélérer le processus de qualification de vos applications de pièces grâce à nos installations certifiées. La suite de logiciels de contrôle en cours de fabrication AddUp répond directement aux besoins de l’industrie aérospatiale en garantissant la qualité des pièces à chaque étape du processus de fabrication.

Finition de surface supérieure

Notre système poudre fine et de mise en couche par rouleau permet de concevoir des pièces avec des parois minces avec une finition de surface supérieure d’un Ra de 4µm, dès la sortie d’impression. Cela optimise le flux d’air et maximise l’efficacité du transfert de chaleur.

De meilleures performances

Les machines d’AddUp peuvent créer des pièces aérospatiales avec des conceptions plus complexes et des tolérances plus serrées. Cela permet d’optimiser les économies de poids sans compromettre l’intégrité structurelle, d’améliorer le rendement énergétique et d’accroître les performances globales.

Fiabilité accrue

Le contrôle minutieux et l’optimisation de l’état de surface dans les applications aérospatiales fluidiques ouvrent la voie à des avions et à des systèmes de propulsion plus sûrs, plus efficaces et plus fiables, ce qui améliore les capacités et le succès de l’industrie aérospatiale.

Assurance qualité

La surveillance en cours de processus offre à nos utilisateurs une tranquillité d’esprit et une assurance qualité en temps réel, ce qui leur permet de s’assurer de la qualité des pièces, d’une fabrication à l’autre et d’une pièce à l’autre.

Productivité accrue

Les machines de fabrication additive d’AddUp ont été conçues pour répondre à un niveau OEE exigé pour la production en série avec un débit maximal.

La sécurité comme priorité

La sécurité est la priorité absolue d’AddUp et nos machines sont fabriquées en pensant à leurs utilisateurs. Chaque composant de nos machines a été conçu pour protéger notre actif le plus important, les personnes.

Applications clés dans l’aérospatiale et la défense

AddUp possède l’expertise et l’expérience nécessaires pour optimiser les applications aérospatiales afin de maximiser les performances tout en étant plus sûres et plus fiables pour répondre aux besoins d’une industrie aussi hautement réglementée. Utilisant une poudre fine avec un dispositif de mise en couche par rouleau pour un dépôt de poudre contrôlé et uniforme, la FormUp 350 permet d’obtenir des finitions de surface supérieures pour maximiser le transfert de chaleur, améliorer les performances du moteur, augmenter l’efficacité du carburant, réduire la traînée et assurer la longévité et la fiabilité des composants critiques.

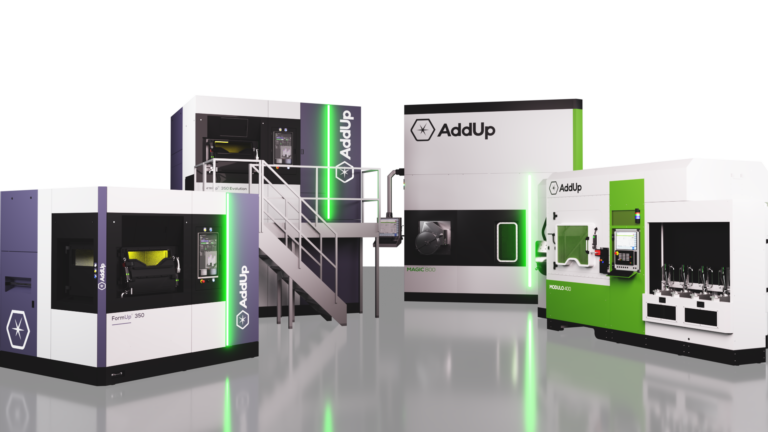

En tant qu’expert de deux technologies additives complémentaires, AddUp a la capacité unique d’optimiser les applications aérospatiales en utilisant à la fois la fusion sur lit de poudre (PBF) et le dépôt d’énergie dirigée (DED). Alors que le PBF est idéal pour les échangeurs de chaleur à parois minces et à caractéristiques fines, le DED est idéal pour les composants de propulsion à plus grande échelle tels que les tuyères de fusée.

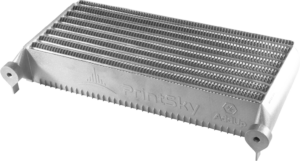

Échangeurs thermique

Application clé dans l’industrie aérospatiale, un échangeur thermique est un dispositif conçu pour transférer la chaleur entre deux ou plusieurs fluides qui sont à des températures différentes. En offrant la meilleure finition de surface de sa catégorie avec un Ra de 4µm, et une résolution permettant de produire des sections <200um, la FormUp 350 permet de faciliter et optimiser le flux d’air tout en maximisant l’efficacité du transfert de chaleur.

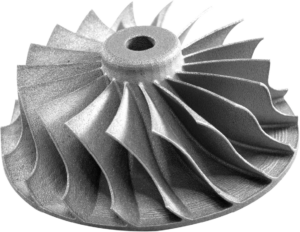

Turbines et pales

Les turbines sont des composants rotatifs conçus pour augmenter ou réduire le débit et la pression d’un fluide dans un moteur. Ce sont d’excellentes applications pour la fabrication additive grâce à la possibilité de créer des pales très complexes et personnalisées afin d’améliorer la dynamique des fluides, les performances et l’efficacité. Une surface lisse est essentielle pour des performances optimales dans ces applications. L’état de surface supérieur obtenu avec la FormUp 350 minimise les turbulences, les pertes de pression et le gaspillage d’énergie. Cela permet un écoulement optimal des gaz, ce qui se traduit par une amélioration de la puissance du moteur, du rendement énergétique et des performances globales.

Composants de propulsion

Un composant de propulsion, tel qu’une tuyère de fusée, est utilisé pour générer une poussée et propulser un objet vers l’avant. Ces types d’applications nécessitent un matériau performant pour assurer leur durabilité et leur longévité. La technologie DED d’AddUp est idéale pour la fabrication de composants de propulsion, car elle permet de créer à grande échelle des formes proches des filets avec une géométrie optimisée. Les machines DED d’AddUp sont équipées de buses conçues par l’entreprise pour un meilleur contrôle et une plus grande précision de la fusion.

Supports pour satellites et antennes

Les méthodes de fabrication traditionnelles, telles que l’usinage CNC, ne permettent pas de réaliser des conceptions complexes et légères sans sacrifier la rigidité de la structure. La FA offre une grande liberté de conception, essentielle pour optimiser les composants des satellites afin de répondre à des exigences spécifiques en matière de performance, de poids et de taille. La poudre fine et le dispositif de mise en couche par rouleau d’AddUp permettent de complexifier la conception tout en obtenant le meilleur fini de surface de sa catégorie, tel qu’il est imprimé, et en limitant le nombre de supports nécessaires.

Aerospace

Antenne Cassegrain

Antenne prête pour le vol dans un lit de poudre Fusion Thales Alenia Space est un constructeur aérospatial français qui joue un rôle important dans l’exploration spatiale depuis plus de […]

Michelin lamelles de pneus

Lorsque Michelin a constaté que les machines de fabrication additive métallique sur le marché ne répondaient pas à leurs exigences en terme de qualité pour la production de lamelles de pneus, ils se sont associés à Fives pour créer une machine qui réponde à ces besoins. Découvrez l’histoire des lamelles de pneus, les défis que devait relever Michelin et les solutions qui ont été apportées avec l’impression 3D métallique.

Tuyère imprimé en 3D

AddUp optimise le design d’une tuyère de fusée pour améliorer les performances d’un micro-lanceur.

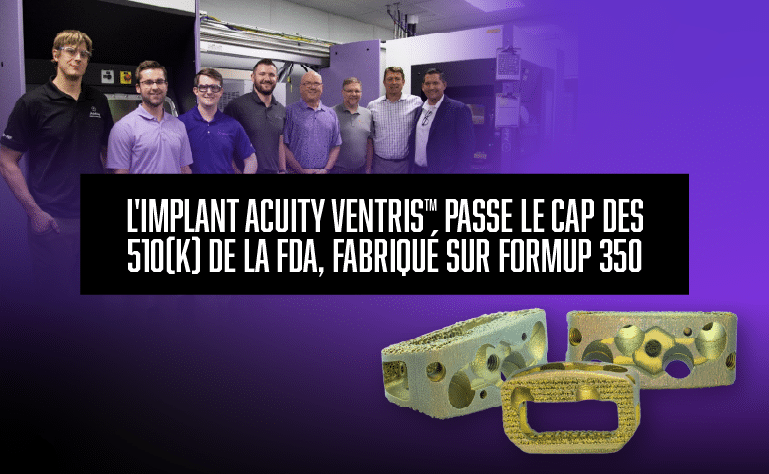

Implants pour la colonne vertébrale

Cette étude de cas se concentre sur les implants rachidiens et les défis auxquels ils sont confrontés dans leur processus de fabrication aujourd’hui. La fabrication additive (AM) offre des avantages tels que la conception en treillis et la rugosité de la surface, ce qui permet d’améliorer les résultats pour les patients.

Aérospatiale

Étude de cas Isogrid

Cette étude de cas présente le développement d’un échangeur de chaleur optimisé pour la machine Form Up® 350. L’objectif était d’améliorer la dissipation de la chaleur et d’adapter les dimensions pour faciliter l’installation.

Outillage et moulage

Étude de cas Gira

Combiner la fabrication traditionnelle et la fabrication additive Ajout de caractéristiques grâce au dépôt d’énergie dirigée

Automobile

TÊTE DE PISTON MULTI-MÉTAUX ET MULTI-TECHNOLOGIES

Cette étude de cas présente le développement d’une tête de piston multi-métaux et multi-technologies. L’objectif était d’améliorer la résistance à l’usure et les performances, ainsi que les canaux de refroidissement internes.

Échangeur de chaleur FormUp

Optimiser le flux d’évacuation des fumées de fusion. Le projet de réalisation d’un échangeur thermique pour la machine FormUp® 350 est né de la volonté de profiter du savoir-faire développé par PrintSky, une société commune créée par AddUp, fabricant de machines d’impression 3D métallique, et Sogéclair, fournisseur de solutions innovantes pour une mobilité plus sobre et plus sûre. Il s’agissait d’évaluer l’intérêt d’une solution optimisée en fabrication additive en la comparant avec le système actuel, produit par des méthodes conventionnelles.

« AddUp a démontré un ensemble de capacités qui nous permettent de relever les défis uniques en matière de conception et d’application auxquels est confrontée notre base croissante de clients dans les domaines de l’aérospatiale, de l’espace et de la défense ».

Greg Morris

Matériaux utilisés dans l’aérospatiale et la défense

Certaines applications aérospatiales nécessitent un matériau performant qui garantit la durabilité et la longévité. Pour d’autres applications, il est important de disposer d’un matériau léger tout en restant performant.

AlSi7Mg0,6

AlSi7Mg0.6 est un matériau léger couramment utilisé dans les applications aérospatiales et industrielles. Son faible poids, combiné aux avantages de la fabrication additive (complexité géométrique accrue et optimisation de la topologie), permet d’élargir considérablement la gamme d’applications.

AlSi10Mg

AlSi10Mg est un alliage à base d’Al-Si qui présente de bonnes propriétés mécaniques et une bonne conductivité thermique. Il s’agit d’un matériau approprié pour les applications nécessitant un faible poids, une grande résistance et des composants porteurs. Il est largement utilisé dans les industries aérospatiale et automobile.

Inconel 718

L’inconel 718 est un alliage à base de nickel couramment utilisé pour les applications à haute température. Sa limite d’élasticité élevée, combinée à un bon rapport entre la résistance au fluage et la résistance à la fatigue, en fait un alliage extrêmement polyvalent, adapté à une grande variété d’applications.

Titane Ti64

Le Ti6-4 est couramment utilisé dans les applications aérospatiales en raison de ses bonnes propriétés mécaniques et de sa résistance (UTS/densité).

Acier inoxydable 316L

316L est un acier inoxydable bien adapté aux applications de transfert de fluides car il présente une bonne résistance à la corrosion, ce qui lui confère une longue durée de vie.

Machines industrielles

Avec plus de 20 ans d’expérience dans la fabrication additive, nos machines ont été conçues pour maîtriser les détails et optimiser la productivité.

Logiciel intelligent

Dans l’industrie aérospatiale, la qualification et la réglementation des composants critiques sont obligatoires. AddUp est à la pointe du progrès en matière de contrôle en cours de fabrication, en garantissant la qualité des pièces grâce à une suite complète de logiciels de contrôle d’assurance qualité permettant de réduire, voire d’éliminer, la nécessité d’effectuer des tests rigoureux après l’impression d’une pièce. De la préparation des pièces à la simulation, au contrôle et à la production, chaque maillon de la chaîne numérique AddUp offre un haut niveau de performance avec un logiciel convivial.

Démarrer avec AddUp

Réalisez le potentiel que la fabrication numérique a à offrir. Commencez avec AddUp et découvrez comment la FA fournit des solutions innovantes pour résoudre les défis les plus difficiles des fabricants.