Au fur et à mesure que la technologie de fusion en lit de poudre évolue, ses capacités répondent aux besoins d’un nombre croissant d’industries. L’un des secteurs à la croissance la plus rapide est l’implication d’Additive dans le moulage sous pression de l’aluminium. Nous examinons ici comment les améliorations apportées à l’état de surface peuvent servir l’industrie du moulage sous pression.

L’outillage a une fonction importante : créer des pièces finales de haute qualité. Alors que les détails GD&T de la pièce finale peuvent être examinés pendant des mois, les outils eux-mêmes font l’objet d’une attention moindre, pour autant qu’ils permettent d’effectuer le travail. Dans un secteur où la technologie et le flux de travail sont stables, la fabrication additive doit présenter des avantages clairs pour perturber le secteur de l’outillage. Alors que la fabrication traditionnelle a traité la fabrication d’outils avec une relative facilité, les concepteurs utilisant l’AM devront examiner chaque application avec un peigne fin pour montrer au mieux comment l’AM peut repousser les limites de la performance des outils. Le défi est d’autant plus grand que les portefeuilles de matériaux de la fusion en lit de poudre sont limités (et en expansion !), ce qui signifie que nous ne remplaçons pas toujours un outil existant par un matériau adapté. Il ne suffit pas d’améliorer les moules grâce aux libertés de conception offertes par l’impression 3D, les nouveaux outils doivent également être optimisés en termes de finition de surface.

Pourquoi se préoccuper de l’état de surface ?

L’état de surface joue un rôle clé dans la performance d’usure de l’outil et dans la réduction des charges de post-traitement de la pièce et/ou de l’outil. Voyons ce que cela signifie pour l’industrie du moulage sous pression d’aluminium :

Performance d’usure : L’une des mesures les plus fondamentales pour les outils – combien de temps durent-ils avant de devoir être retouchés ou remplacés ? La durée de vie de l’outil peut être mesurée en nombre de tirs, en nombre total de pièces produites, en temps passé sur une ligne de production active, ou de diverses autres manières. Il est évident qu’il est avantageux que les moules et les outils durent plus longtemps, car le fabricant souhaite consacrer le moins de temps possible à la fabrication des outils, au profit de la fabrication des pièces génératrices de revenus. L’état de surface est essentiel pour obtenir la meilleure performance possible en matière d’usure, car les pannes d’usure commencent souvent par de petites imperfections à la surface de l’outil lui-même. Un meilleur état de surface signifie que l’interaction entre la pièce et le moule se produit dans une zone plus lisse, avec des concentrateurs de stress plus petits, et donc qu’elle fonctionne plus longtemps avant d’avoir besoin d’être remplacée.

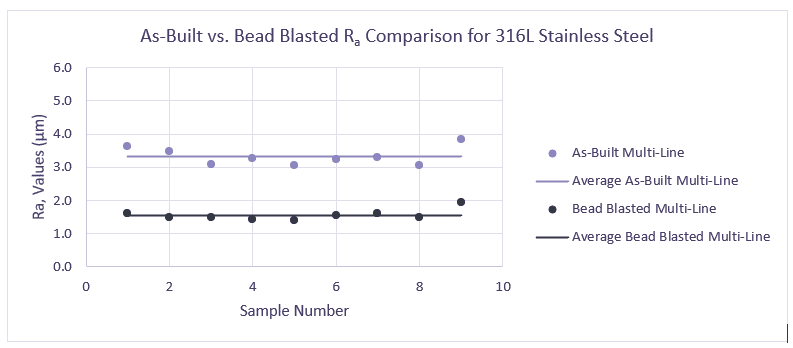

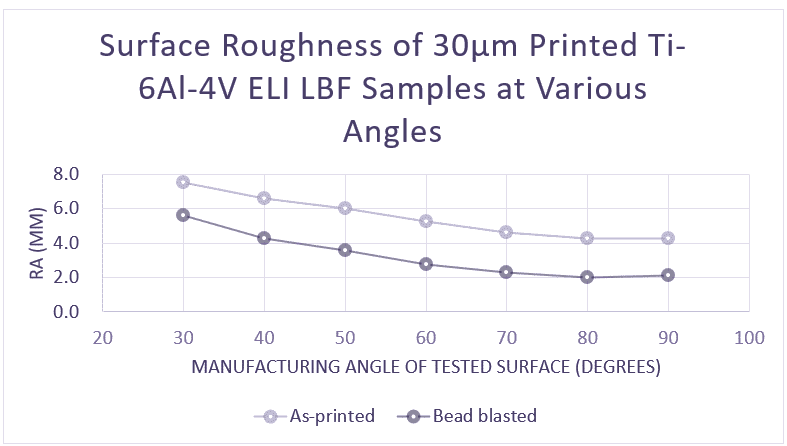

Il est parfois acceptable d’utiliser une surface telle qu’imprimée dans un outil, mais certaines applications nécessitent une finition qui ne peut être obtenue par impression 3D. Dans le cas du moulage sous pression, par exemple, les moules sont normalement grenaillés ou baignés dans des produits chimiques avant d’être utilisés. Plus l’état de surface de ces moules est bon au départ, moins ils passent de temps à être traités avant d’être utilisés. En obtenant une meilleure surface prête à l’emploi, vous économisez le temps et les ressources nécessaires à la création d’un produit final.

La finition de surface est un domaine clé pour Powder Bed Fusion, et d’autres opportunités se présenteront à l’industrie une fois que des progrès auront été réalisés dans ce domaine. AddUp est à l’avant-garde de cette recherche en mettant en œuvre une combinaison d’un recycleur à rouleaux et d’une poudre fine dans le FormUp 350. Seul un rouleau est capable de manipuler des poudres fines (c’est-à-dire 5-25um) sans qu’elles ne s’agglomèrent. Le support plus fin associé à un lit de poudre compacté crée une fusion cohérente et mieux contrôlée, laissant derrière elle des finitions de surface imprimées aussi lisses que 3um Ra. L’obtention de ces finitions sans sacrifier la productivité est un grand pas vers une compréhension plus large de la fusion en lit de poudre en tant qu’outil de production viable, y compris dans l’industrie de l’outillage.