Cette étude de cas présente le développement d’une tête de piston multi-métaux et multi-technologies. L’objectif était d’améliorer la résistance à l’usure et les performances, ainsi que les canaux de refroidissement internes.

INDUSTRY

Automotive

CHALLENGE

Utilize two different Additive Manufacturing technologies and materials to create a single part.

NO SUPPORTS

PERFORMANCE

MASS REDUCTION

L’histoire

Les pistons sont traditionnellement fabriqués par moulage, c’est-à-dire que le métal en fusion est versé dans un moule et se solidifie. Le piston est ensuite soumis à des opérations d’usinage telles que le fraisage, l’alésage et le rodage afin d’obtenir les dimensions précises et l’état de surface requis pour son utilisation dans un moteur.

Défis

La fabrication traditionnelle des pistons est confrontée à plusieurs défis, notamment la sélection des matériaux, l’usinage de précision, la production de déchets et la consommation d’énergie. Il est essentiel de choisir le bon matériau pour sa durabilité et sa résistance à la chaleur. L’obtention des dimensions requises par usinage peut être coûteuse et prendre du temps, ce qui entraîne l’usure des outils et des problèmes de maintenance. Ces processus génèrent également des déchets et ont un impact sur l’environnement, ce qui les rend moins durables. Le respect des contraintes de coût et de délai peut constituer un défi important pour la fabrication traditionnelle de pistons.

La solution

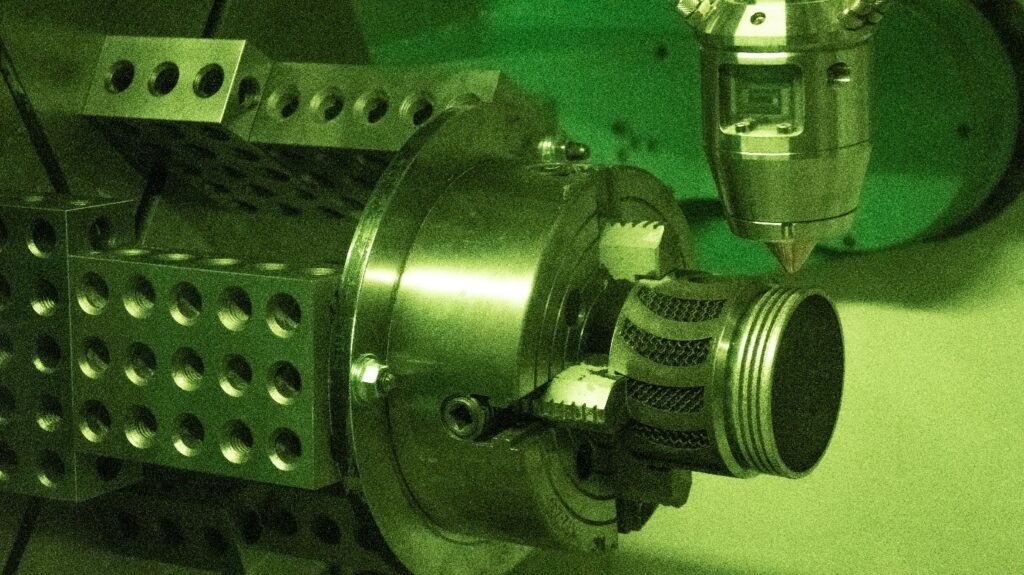

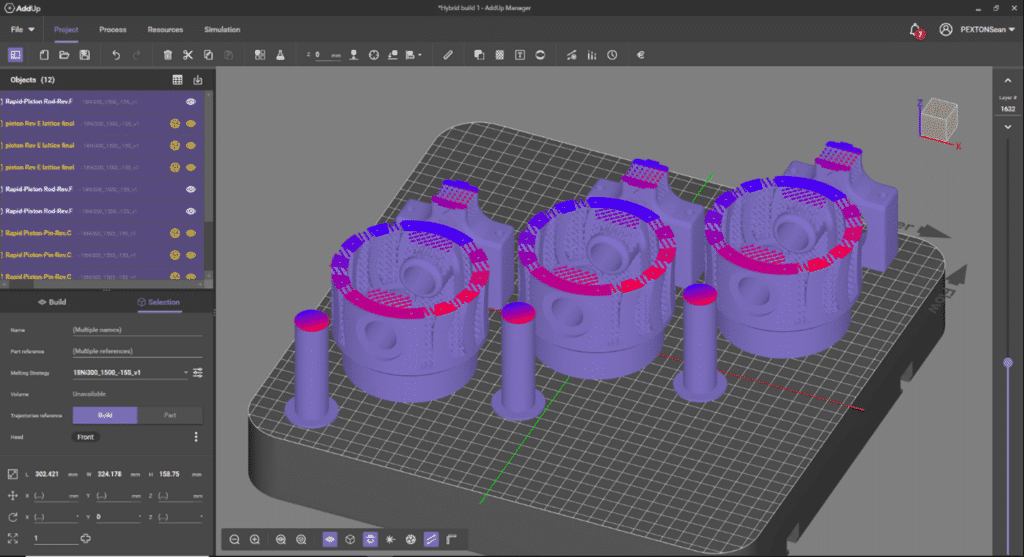

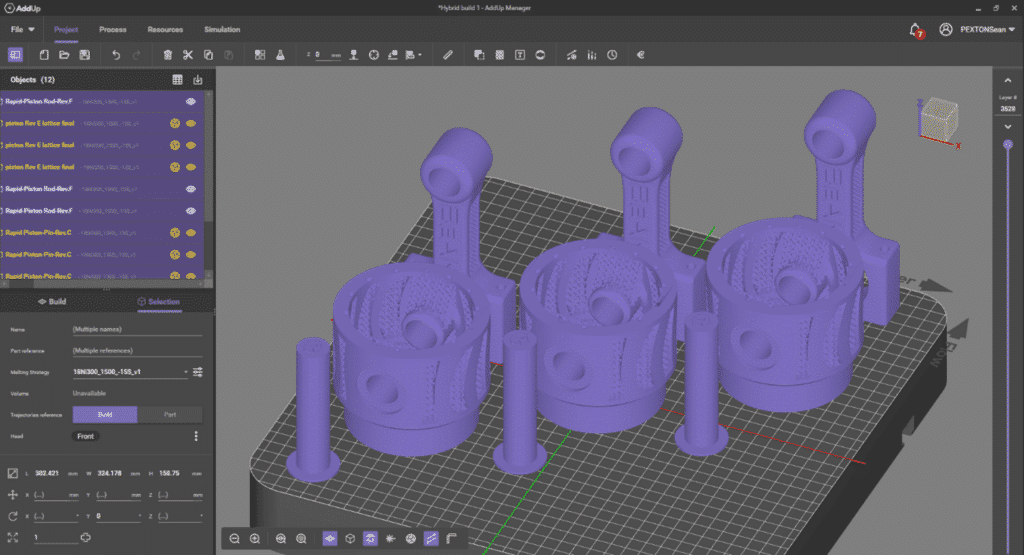

Une solution potentielle pour relever les défis liés à la fabrication et aux performances des pistons consiste à adopter de nouvelles techniques de fabrication. La fabrication additive permet de concevoir des pistons complexes et personnalisés avec des canaux de refroidissement internes, de réduire les déchets et d’améliorer l’efficacité. Elle peut également permettre l’utilisation de différents matériaux et de géométries complexes difficilement réalisables par les méthodes de fabrication conventionnelles. AddUp a créé une pièce conceptuelle en utilisant à la fois la fusion sur lit de poudre (PBF) et le dépôt d’énergie dirigée (DED) pour montrer la valeur et les avantages que la technologie additive peut apporter à l’industrie manufacturière et l’utilisation des bons outils pour le bon travail.

Results

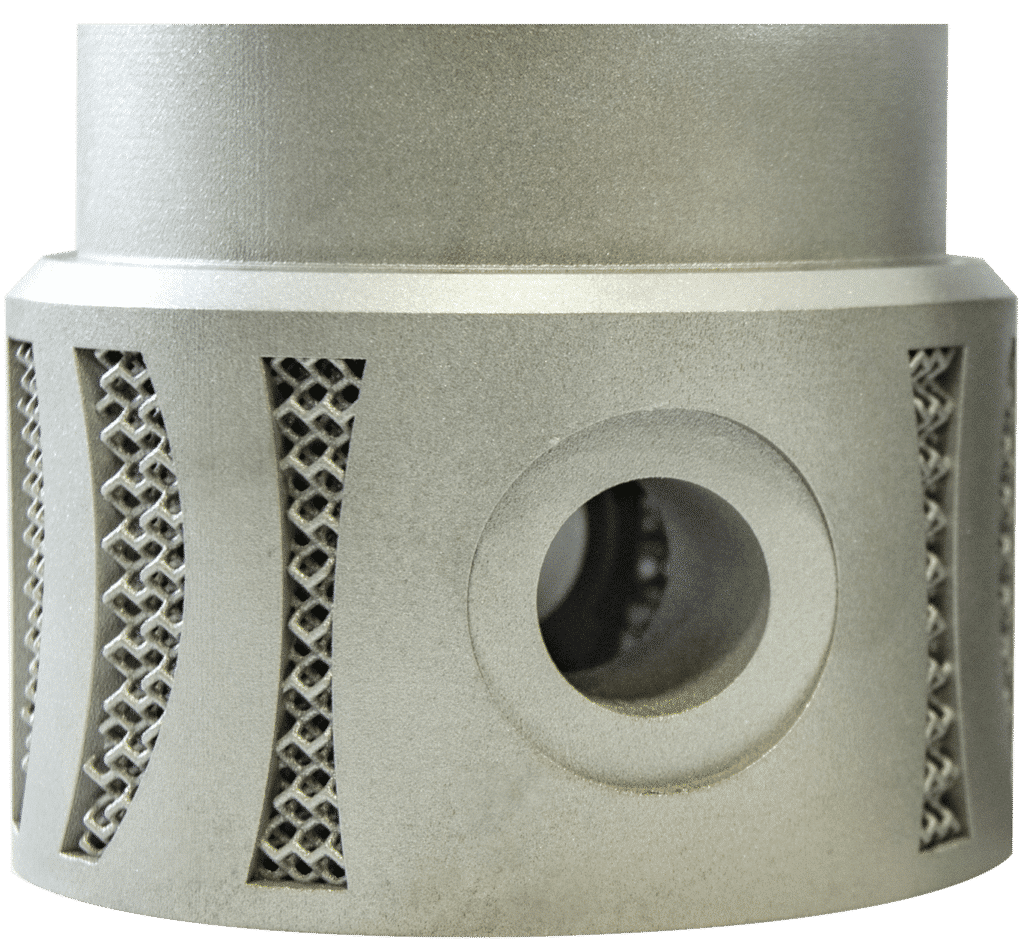

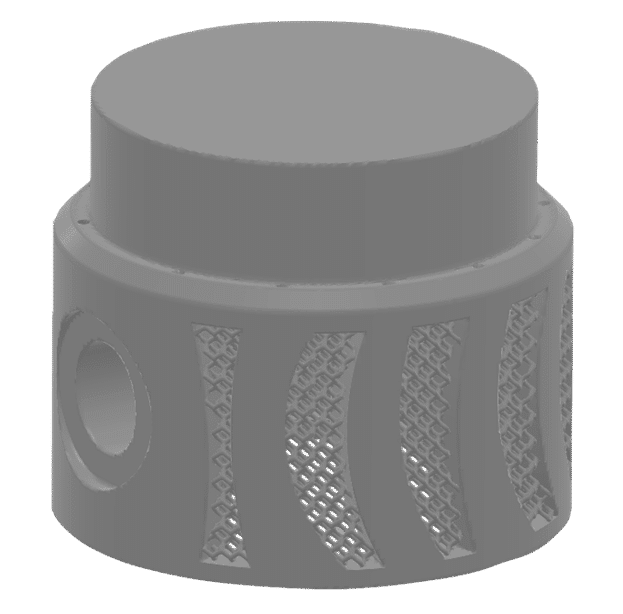

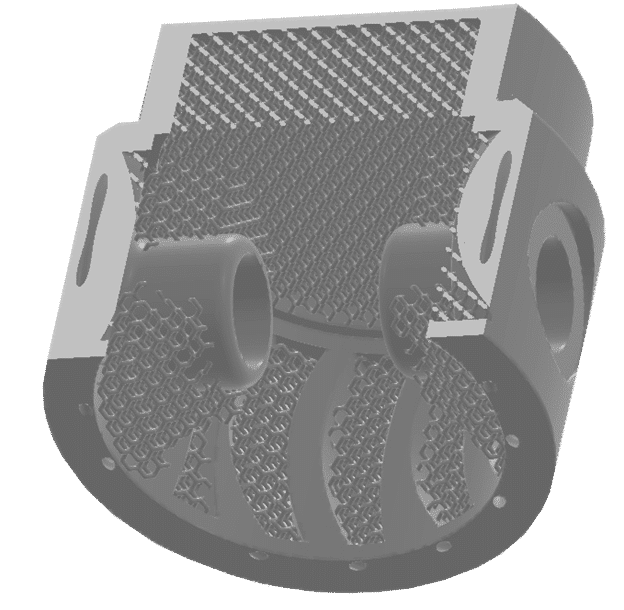

The piston was printed in two stages. The first stage used Powder Bed Fusion and the FormUp 350 to print the core of the piston. No supports were used during the entire printing process.

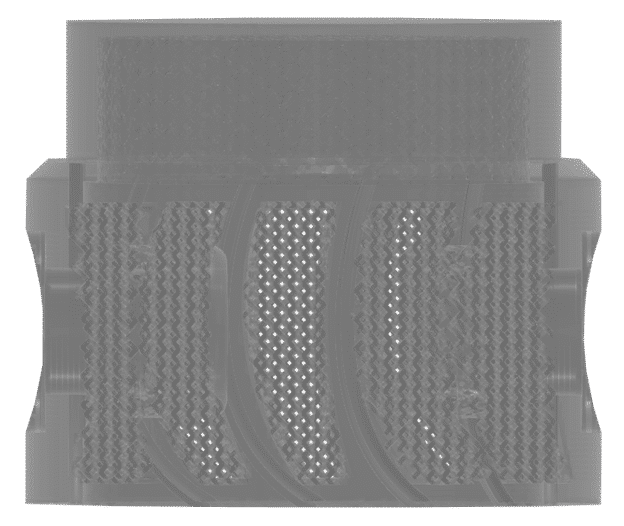

Lattice was added into the geometry to provide an overall lighter weight structure. Reducing the mass can lower stress on engine components, putting less stress on other engine components like the connecting rods and crankshaft. Fuel efficiency is also enhanced by reducing the mass the engine needs to move, leading to better mileage. Internal channels were added to increase the performance and improve heat dissipation, lowering the piston’s temperature, expansion, and emissions. These channels are essential for managing heat and ensuring the reliability, durability, and performance of internal combustion engines.

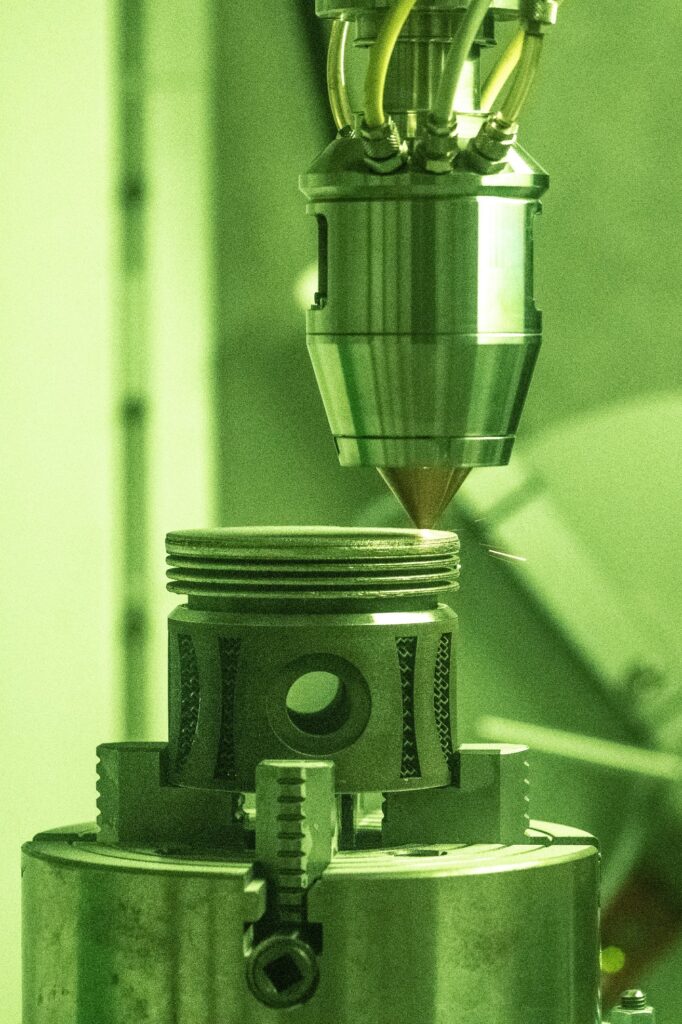

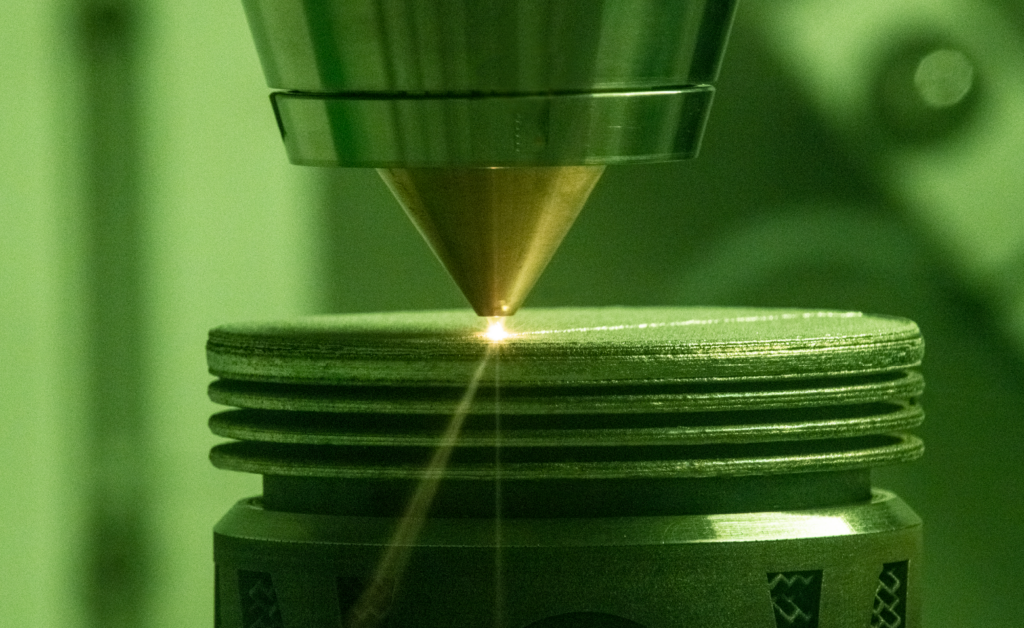

After the core of the piston was complete, the next stage was to deposit wear resistant ring grooves with Directed Energy Deposition. While the full part could have been printed fully in PBF, it would require support material on the rings. Without the use of supports and the need for powder bed recoating, DED was able to reduce both the print and post processing time required by depositing only the amount of material needed for the rings directly onto the base.

DED was able to deposit a second material with the ability to provide enhanced wear resistance and heat dissipation properties in the piston ring grooves. Not only can DED be used to add high performance material, but can also allow for the repair of piston ring grooves in damaged engine blocks by restoring the grooves to their original dimensions.

Watch the video showing the real piston in Powder Bed Fusion and Directed Energy Deposition here:

Internal cooling channels

Improved wear resistance and performance

Features added to existing part