INDUSTRIE

Werkzeugbau und Formenbau

CHALLENGE

Es war schwierig ein potenzielles Projekt bei GIRA zu finden, da die meisten Steckdosen und Schalter in Hochglanz produziert werden und es hier bisher noch kein einwandfreies AM-Ergebnis in Bezug auf Poren in der Oberfläche erzielt wurde.

Fündig wurden wir in einer Steckdosen Variante für die Aufputzmontage. Durch die Bauteilhöhe kann hier der Kern in der Schließseite konventionell nur unzureichend temperiert werden.

Erhöhte Produktivität

Reduzierte Herstellungszeit

Konforme Kühlung

Geschichte

Der Werkzeugbau von Gira steht für die innovative Fertigung von technisch hochwertigen Produkten und Baugruppen mit industrieller Präzision. Eine besondere Stärke liegt in der großen Schnelligkeit und Flexibilität, mit der, neben Werkzeugen für große Serien, auch kostengünstig Konzepte für Kleinserien- und Prototypenwerkzeuge erstellt werden können. Auch Werkzeuge für Mehrkomponentenformteile sind problemlos von Gira realisierbar.

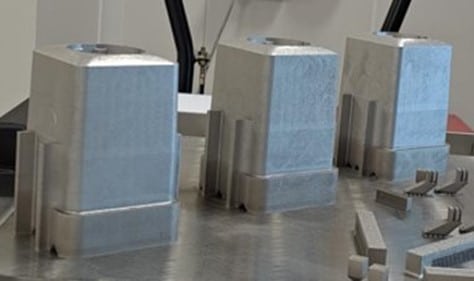

Ziel dieses Projekts war es, ein bestehendes Werkzeug zu modifizieren, um kürzere Zykluszeiten mit einem für AM konzipierten Kern zu erreichen.

Mit dem bestehenden Werkzeug kann der Artikel in geforderter Qualität hergestellt werden. Durch die konventionelle Kühlung des Formkerns ergibt sich eine nicht optimale Wärmeleitung. Die Zykluszeit befindet sich bereits in einem wirtschaftlichen Bereich.

Es besteht daher das Potenzial, die Wärmeleitung im Kern durch eine verbesserte Kühlung zu verbessern und damit die Kühlzeit durch additive Fertigung zu reduzieren.

Herausforderung

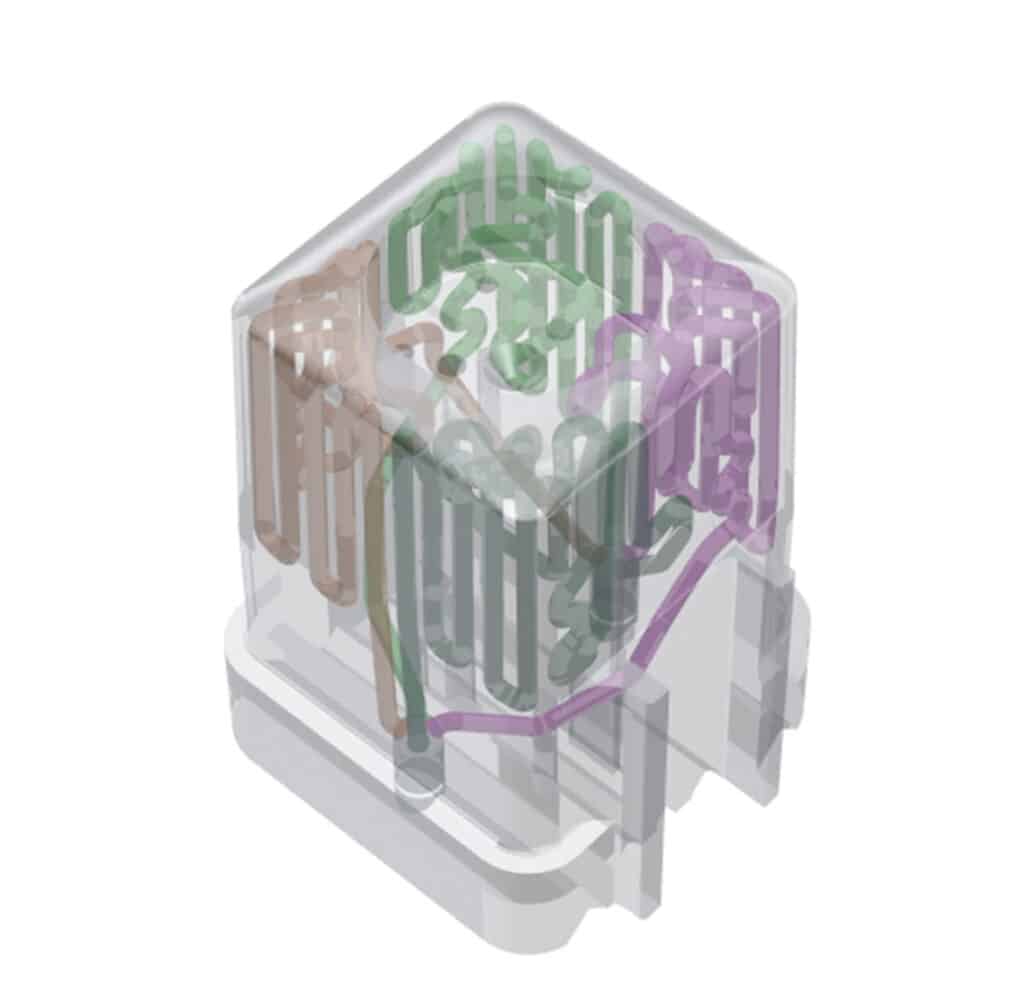

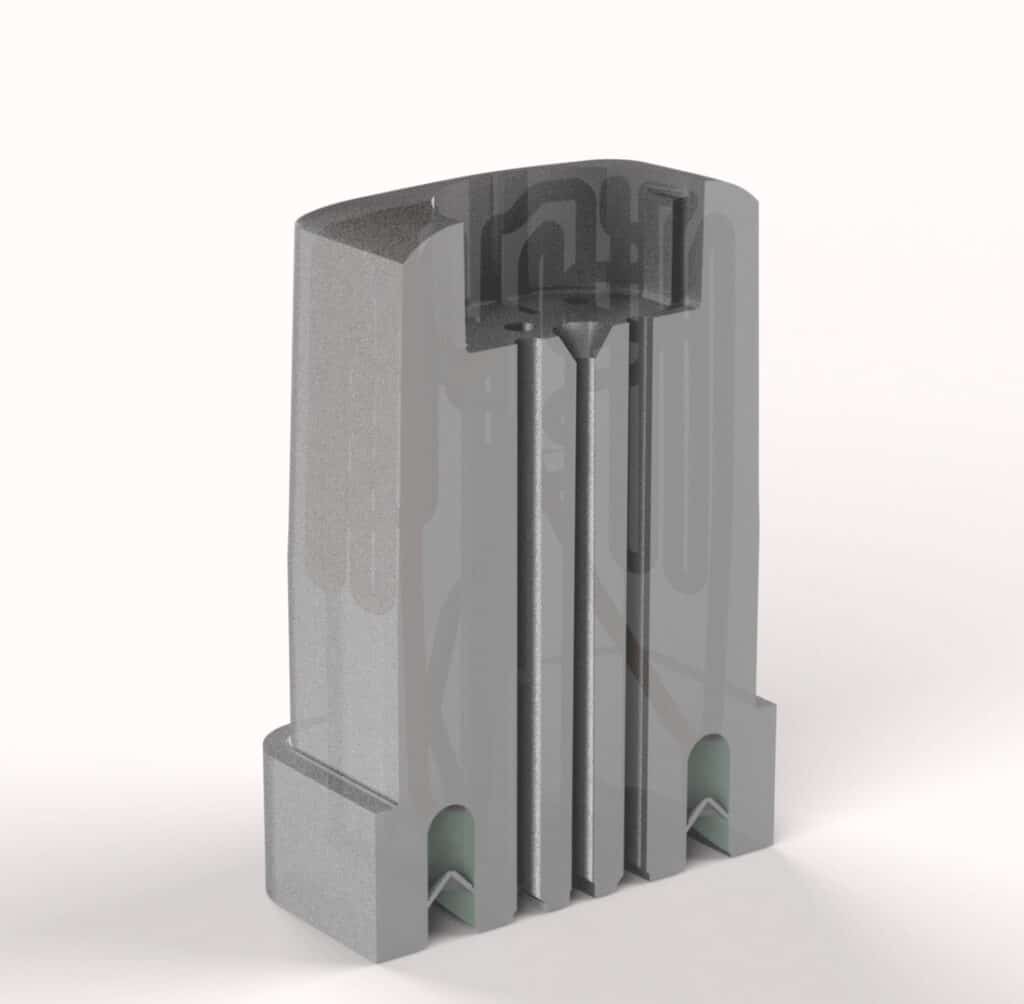

Das von der Form hergestellte Endteil ist ein Polycarbonat-Steckdose und hat eine Wandstärke von etwa 3 mm. Der Kern des Einsatzes hat eine große Kontaktfläche mit dem Polycarbonat. Diese gesamte Fläche muss homogen gekühlt werden, um eine optimierte Wärmeleitung im Vergleich zum herkömmlichen Kern zu erreichen Um eine weitgehend gleichmäßige Wärmeabfuhr zu erreichen, ist es wichtig, die Kühlkanäle mit gleichem Abstand zu den jeweiligen Oberflächen zu gestalten und den Abstand zwischen den Kanälen entsprechend zu wählen.

Das Befolgen dieser Regeln führt zu einer sehr effektiven Kühlung welche aber auch sehr kompliziert sein kann. Nach dem 3D-Druckprozess muss das Teil gründlich entpulvert werden, und je komplexer die Kühlung ist, desto komplizierter kann die Entpulverung der Kanäle sein. Dieser Schritt in der Prozesskette ist sowohl für die Funktionalität des Teils als auch für die Sicherheit der Arbeiter, die dem Pulver ausgesetzt sind, entscheidend.

Die Lieferung einwandfreier Teile und der Schutz der Mitarbeiter hat für AddUp Priorität.

Lösung

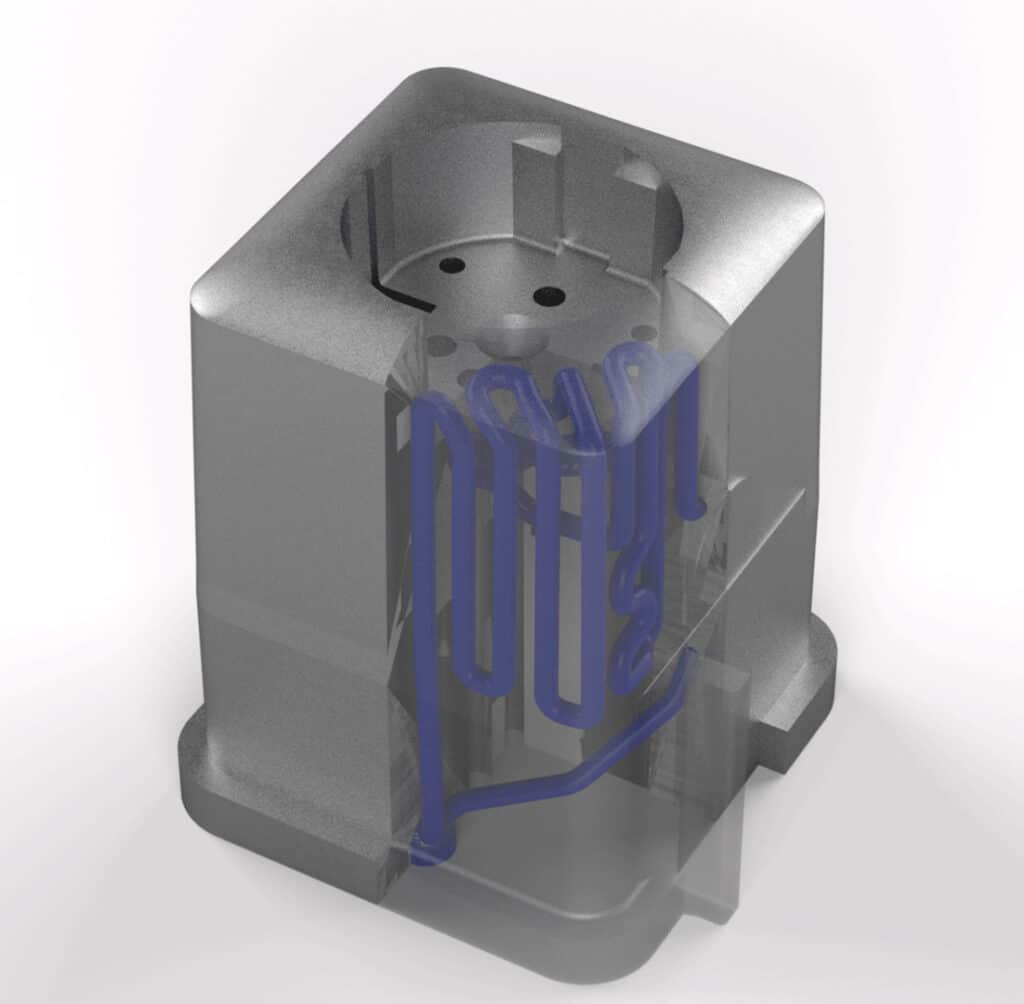

Für die Konstruktion der Kanäle wurden die geometrischen Eigenschaften des Kerns genutzt. Es gibt eine Symmetrieachse, um die ein Kanal gespiegelt werden kann. Diese Eigenschaft wird häufiger genutzt, um Konstruktionskosten zu sparen, aber auch um eine perfekte Balancierung der Kanäle zu erreichen, da sie alle gleich sind.

Da dieser Kern in eine bestehende Form eingebaut wird, sind die Kühl Ein- und Auslässe vorgegeben. Um die vier Kanäle mit Kühlmittel zu versorgen, wird ein vierfacher Parallelkreislauf in den Kern eingebaut. Auf diese Weise ist es möglich, alle Kanäle an die vorhandenen Kühlmittelversorgungen zu verbinden.

Nach dem Entwurf der Kanäle muss das Entpulvern berücksichtigt werden. Die Ausrichtung eines Teils auf der 3D-Druckplattform wird durch seine Geometrie, die gewünschten Toleranzen und der Menge an Stutzstruktur bestimmt. Bei diesem Kern ist die Ausrichtung aufgrund der Aussparung für den Stecker und des Winkels für die Entformung offensichtlich. . Diese Ausrichtung hat jedoch den Nachteil, dass das Teil schwer zu Entpulvern ist, da sich die Ein- und Auslässe auf der Platte befinden.

Um sicherzustellen, dass der Bediener nicht mit Pulver in Berührung kommt, können nur einwandfrei entpulverte Teile aus der Druckzone entnommen werden. . In dieser Zone sind die Bediener mit Schutzkleidung und Atemschutzgeräten ausgestattet, was im Rest der Prozesskette nicht der Fall ist.

Um die vierfach parallel geschaltete Kühlung gründlich zu Entpulvern, muss das Bauteil zunächst von der Bauplattform abgesägt werden. Um zu verhindern, dass Pulver aus dem Bauteil austritt, wurde eine Blende eingebaut, die erst zurück in der Pulverzone aus dem Bauteil herausgetrennt wurde, um es gründlich zu Entpulvern.

Dieses Beispiel zeigt, dass auch ein sehr komplexes Bauteil entpulvert werden kann, ohne die Sicherheit zu beeinträchtigen, denn die Sicherheit der Mitarbeiter muss immer Vordergrund stehen.

Results

Eine Verbesserung der Temperaturregelung und eine Verkürzung der Kühlzeit sind garantiert.

Sobald man eine Chance in einem frühen Entwicklungs-Stadium sieht, eine bestehende Form mittels AM zu modifizieren, soll dieses in Zukunft geprüft und simuliert werden.

Dieses Projekt hat gezeigt, dass ein anderer Designansatz von Vorteil sein kann Eine weitere Zusammenarbeit mit AddUp ist für die nächsten Wochen geplant und soll weitere sinnvolle AM-Teile Potentiale erschließen.

Verbesserung der Temperaturführung

Verkürzung der Kühlzeit

Verständnis für AM Spezifische Konstruktionsansätze