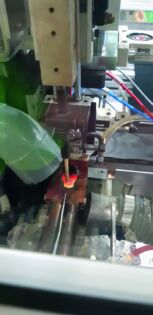

Sehen Sie, wie dieser 3D-gedruckte Induktor alle Qualitätsanforderungen erfüllt hat und seine industrielle Leistung die ursprünglichen Erwartungen übertroffen hat.

Eine Induktionsheizspule ist ein Produktionswerkzeug, das eine lokale Wärmebehandlung von Metallteilen ermöglicht; in diesem Fall wird sie zum Hartlöten von Kontaktspitzen auf Kupfer- oder Messingteilen verwendet, die zu Leistungsschaltern und Schützen zusammengebaut werden. Das Werk 4.0 von Schneider Electric in Le Vaudreuil in der Normandie (Frankreich) ist ein Schaufenster für die neue industrielle Revolution. Es gilt als eine der am weitesten entwickelten Fabriken der Welt und nutzt die neuesten technologischen Fortschritte in den Bereichen IloT, Mobilität, Sensorik, Cloud, Analytik und Cybersicherheit. In diesem Werk werden 40.000 Schütze pro Tag hergestellt. Lesen Sie die Fallstudie über den additiv gefertigten Induktor.

INDUSTRY

Energy

CHALLENGE

3D print a “Plug & play“ inductor with short lead time

KEY BENEFITS

- Part with complex geometries

- Improve metal part performance

- Reduction of production time

Creative Shape

Lead Time

Weight

Performance

Herausforderungen

Schneider Electric hat einen Induktor neu entwickelt, um seine technische und industrielle Leistung zu maximieren. Dieser neue Induktor wurde so konzipiert, dass er die richtige Temperatur beim Löten erreicht, ohne das Pellet oder den Träger zu beschädigen, und gleichzeitig die erwartete Zykluszeit einhält. Dieser neue Induktor war mit konventionellen Verfahren nicht herstellbar, aber die additive Fertigung ermöglichte die Überwindung dieser Fertigungsbeschränkungen. Schneider Electric wandte sich an AddUp, um eine einfache Produktion für dieses komplexe Teil und kurze Vorlaufzeiten zu gewährleisten.

Schneider Electric war auf der Suche nach einem neuen Induktor, der die folgenden Anforderungen erfüllen sollte:

er muss ein guter Stromleiter sein (es ist der Strom, der in der Spule fließt, der das elektromagnetische Feld induziert, das für die Erwärmung verantwortlich ist)

- Wasserdicht (Wasser fließt durch den Induktor, um ihn zu kühlen)

- Sie müssen robust und langlebig sein (Maßhaltigkeit, Lebensdauer, Möglichkeit zum Werkzeugwechsel usw.).

Lösung

Mit der FormUp 350 konnte AddUp einen Induktor nach den Anforderungen von Schneider Electric herstellen, und das in einem Bruchteil der Zeit, die für die herkömmliche Herstellung eines Induktors erforderlich gewesen wäre.

Schneider Electric hat diesen Induktor in seine Produktionslinie integriert, um die folgenden Tests durchzuführen:

- Dichtheitsprüfung

- Messung des Wasserdurchflusses

- Einschalten und Löten von Bauteilen bei gleichzeitiger Analyse von Hot Spots mit

- einer Infrarotkamera Zykluszeitmessung

Im Anschluss an diese Tests überprüfte Schneider die gefertigten Teile. Insbesondere die Qualität der Lötstellen wurde visuell sowie durch einen Abzugstest, eine Ultraschallprüfung, einen mikrografischen Schnitt und eine Härteprüfung kontrolliert.

Ergebnisse

Das Endergebnis war ein additiv gefertigter Induktor, der erfolgreich in die Produktionslinie von Schneider Electric integriert wurde. Der Induktor hat alle Qualitätsanforderungen erfüllt, und seine industrielle Leistung hat die ursprünglichen Erwartungen übertroffen.

„Die additive Fertigung hat es uns ermöglicht, ein bahnbrechendes, innovatives und leistungsstarkes Design und einen „Plug & Play“-Induktor zu erhalten. Der von AddUp gelieferte Induktor konnte direkt in unser System integriert werden, ohne Nacharbeiten am Teil. Die Produktionszeit wurde verkürzt, was insbesondere bei Teilen mit komplexer Geometrie eine sehr interessante Reaktionsfähigkeit bietet. Schließlich übertraf die industrielle Leistung unsere anfänglichen Erwartungen, und der Induktor wurde in den letzten vier Monaten nicht ausgetauscht. Dies ist bedeutsam, da ein konventionell hergestellter Induktor normalerweise alle sechs Monate ausgetauscht wird. „

~ Guillaume Fribourg, Experte für Materialien und Prozesse, Projektleiter Additive Fertigung, Schneider Electric