Les temps d’injection courts sont cruciaux pour la rentabilité dans l’industrie de l’outillage, en particulier dans le cas des moules à injection. Zahoransky AG, un fabricant allemand, avait besoin d’un insert de moule à huit alésages avec bagues. Lisez l’étude de cas pour comprendre comment AddUp a amélioré le refroidissement des inserts sur un moule en utilisant la technologie AM, tout en augmentant les performances du moule et en réduisant le temps de production.

INDUSTRIE

Outillage

CHALLENGE

Améliorer le refroidissement des inserts sur un moule imprimé en 3D, tout en augmentant les performances du moule et en diminuant le temps de production.

KEY BENEFITS

- Moule prêt à l’emploi après traitement thermique

- Refroidissement au plus proche des parois

- Réduction du temps et du coût de production

FORME COMPLEXE

INTEGRATION DE FONCTIONS

TEMPS DE PRODUCTION

PERFORMANCE

Histoire

Dans l’industrie du moule, et plus particulièrement dans le cas des moules à injection, les temps d’injection courts sont cruciaux pour la rentabilité. Ils déterminent le nombre de presses à injecter et de moules nécessaires, ainsi que le prix final de la pièce. Le système de refroidissement qui se trouve à l’intérieur a la plus grande influence sur ces temps. Aujourd’hui, les canaux de refroidissement sont encore souvent réalisés de manière conventionnelle par perçage en 2D et ne peuvent pas toujours être proches du contour du moule et donc refroidir uniformément et rapidement.

Zahoransky AG,, dont le siège social se trouve à Todtnau-Geschwend, dans le Bade-Wurtemberg, est un fabricant de moules à injection, de machines de conditionnement sous blister et d’équipements de production. Zahoransky est le leader mondial de la fabrication de moules et d’outils pour l’industrie des brosses à dents. Environ 80 % des moules de brosses à dents du monde proviennent de Zahoransky.

Le défi technologique

Zahoransky avait besoin d’un insert de moule muni de huit alésages avec bagues. Jusqu’à présent, ceux-ci devaient être correctement refroidis et l’étanchéité était réalisée grâce à des joints toriques (O-ring). Le défi consistait à améliorer le refroidissement des inserts à l’aide de la technologie additive de manière à augmenter considérablement les temps de cycle et la productivité des moules. L’assemblage complexe des joints toriques devait être éliminé, permettant ainsi une réduction des coûts de fabrication.

La qualité des pièces devait être maintenue à son plus haut niveau. En outre, les moules devaient être construits avec un matériau en acier qualifié pour le moulage par injection et présentant une forte résistance à la corrosion et à l’usure.

Solution

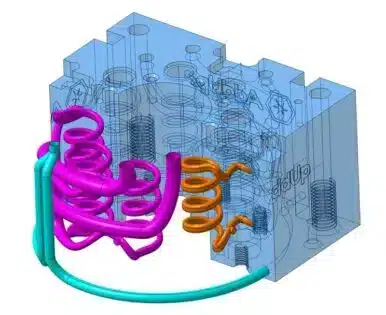

AddUp a optimisé les canaux de refroidissement et a conçu un design aussi proche que possible des contours originaux en utilisant les options de la fabrication additive. Il était particulièrement important que tous les canaux aient la même longueur et la même capacité de refroidissement pour en assurer l’uniformité en cours d’utilisation. AddUp a utilisé un logiciel de simulation pour optimiser et assurer un refroidissement précis et uniforme dans ce moule.

Ensuite, le moule a été imprimé en 3D sur la FormUp ® 350 Nouvelle Génération d’AddUp en mettant en place une stratégie de construction additive faisant appel à 4. Ce moule a été imprimé en seulement 30 heures.

Résultat

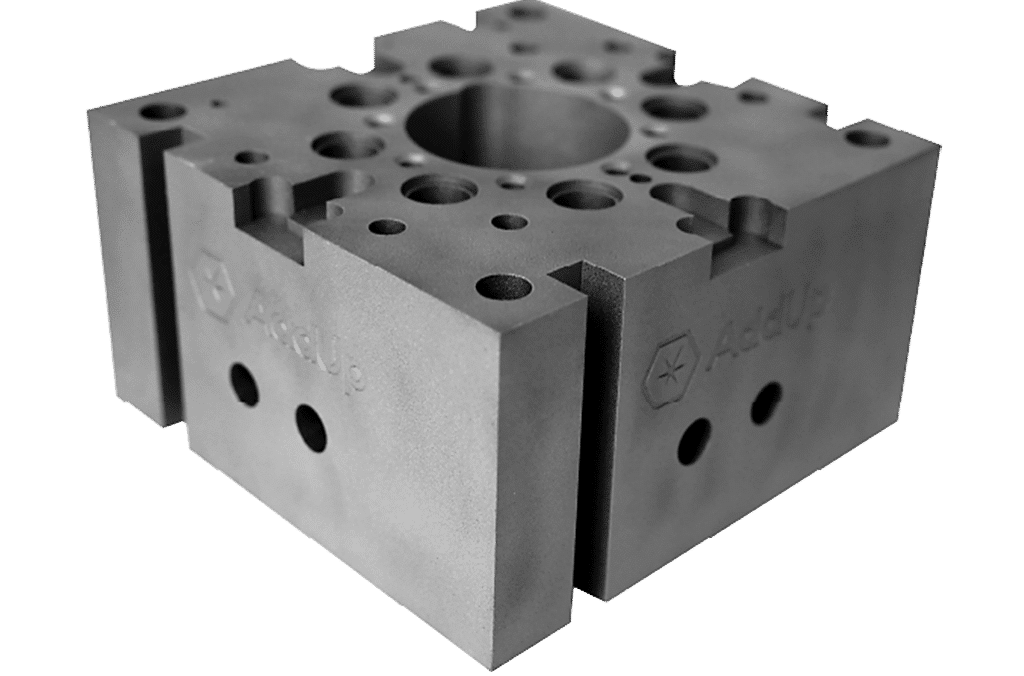

AddUp a considérablement réduit le temps de production de ce moule par rapport au temps de fabrication traditionnel. Le post-traitement de ce moule a également été diminué grâce au système de mise en couche par rouleaux proposé par la FormUp 350. L’association unique de poudre fine et de rouleau de cette machine offre un état de surface supérieur, ce qui évite une longue phase de post-traitement de la pièce. Le moule a été imprimé en utilisant un matériau en acier 1.2709/Margin300. Ce matériau est un acier à outils qualifié offrant une bonne durée de vie au moule.

Zahoransky s’est dit satisfait de la qualité du moule ainsi que du délai de production. La prochaine étape de ce projet est la fabrication d’un autre prototype avec des optimisations supplémentaires et dans un nouvel acier à outils 1.2083/PM420. Ce nouveau matériau est un acier qualifié pour le moulage par injection largement utilisé et qui offre une bonne résistance à la corrosion et à l’usure.