Lesen Sie die Fallstudie, um zu verstehen, wie man einen brauchbaren Wärmetauscher mit guten thermischen und mechanischen Eigenschaften in einem kurzen Zeitrahmen herstellen kann.

AddUp und PrintSky schließen sich zusammen, um den Technology Readiness Level (TRL) eines Wärmetauschers der neuen Generation zu erhöhen. Sie produzierten ein Hochleistungsbauteil mit komplexen Geometrien aus Aluminium mit Hilfe der additiven Fertigung von Metallen. Lesen Sie die Fallstudie, um zu verstehen, wie man einen brauchbaren Wärmetauscher mit guten thermischen und mechanischen Eigenschaften in einem reduzierten Zeitrahmen herstellen kann.

INDUSTRY

Aeronautics

CHALLENGE

To 3D print a heat exchanger with complex geometries and internal channels

KEY BENEFITS

- Good corrosion resistance.

- Mass reduction.

- Complex geometries

Mass Reduction

Creative Shape

Performance

Geschichte

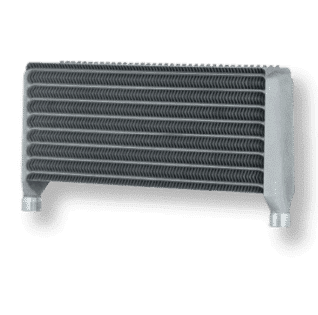

Wärmetauscher werden in der Regel zu Kühl- oder Heizzwecken eingesetzt. Ein Wärmetauscher ist ein System zur Übertragung von Wärmeenergie zwischen zwei Fluiden (Gas oder Flüssigkeit). Je nach Anwendung können die Flüssigkeiten getrennt werden, um zu verhindern, dass sie sich vermischen oder in direkten Kontakt kommen. In der Luftfahrtindustrie können Wärmetauscher zur Kühlung d e r Triebwerke oder zur Erwärmung des Treibstoffs eingesetzt werden.

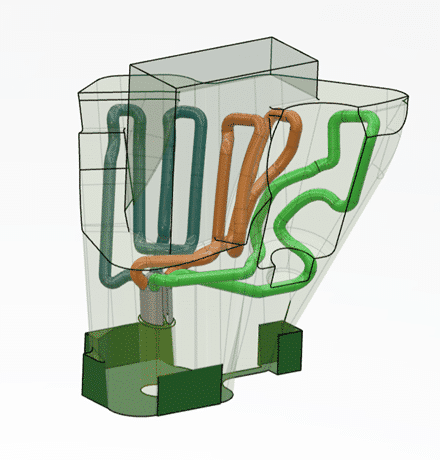

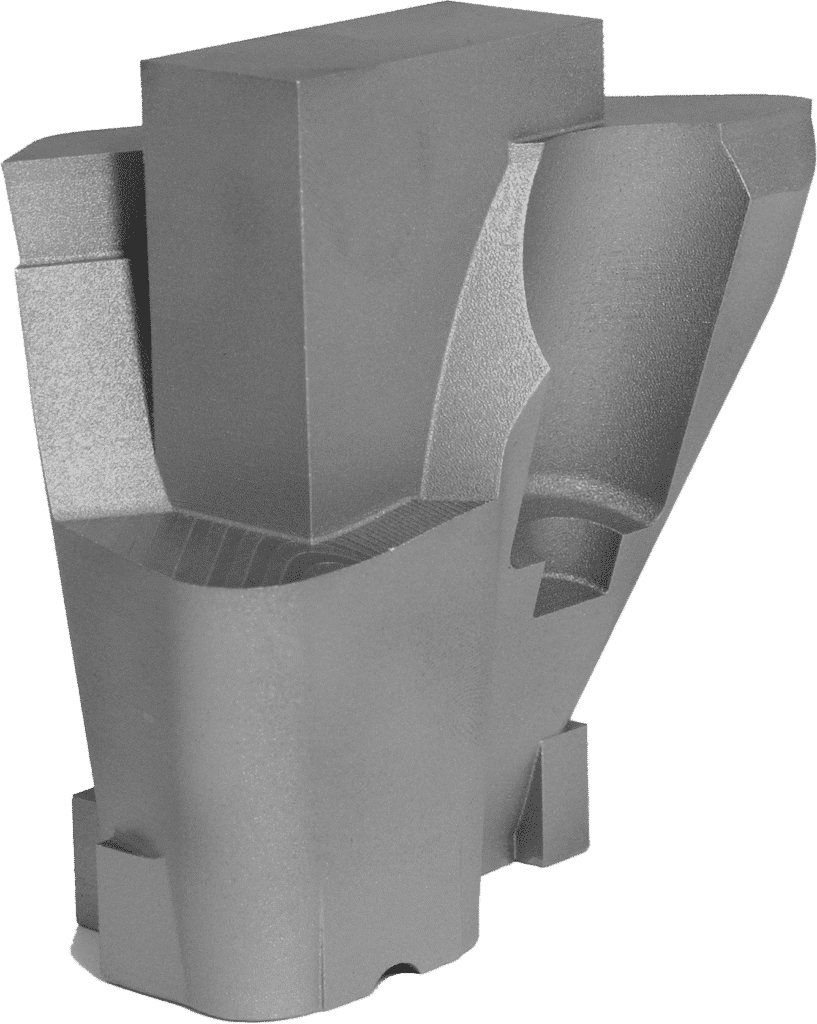

PrintSky ist ein Joint Venture zwischen der AddUp-Gruppe, die auf die additive Fertigung von Metallen spezialisiert ist, und Sogéclair, einem führenden Unternehmen für die Integration von Lösungen mit hohem Mehrwert in der Luft- und Raumfahrt sowie im zivilen und militärischen Verkehr. PrintSky hat die Expertise von AddUp und Sogéclair zusammengeführt, um den Technology Readiness Level (TRL) eines Wärmetauschers der neuen Generation zu erhöhen. Das innovative Design von PrintSky ermöglicht den W ä r m e a u s t a u s c h zwischen Glykolwasser auf der einen und einem Luftstrom auf der anderen Seite. Der Wärmetauscher ist so konzipiert, dass er in einem Luftstrom auf einem Rahmen in einem Hubschrauber installiert werden kann.

Herausforderungen

Die Konstruktion von Wärmetauschern mit traditionellen Verfahren wie Stanzen, Löten, Zerspanen usw. schränkt die Gestaltungsmöglichkeiten stark ein. Außerdem müssen für die Herstellung von Wärmetauschern mit diesen Verfahren teure Werkzeuge hergestellt werden.

Die Unabhängigkeit von diesen Werkzeugen durch die Verwendung des 3D-Drucks von Metall reduziert die Kosten und die Markteinführungszeit. Die Befreiung von Konstruktionszwängen ermöglicht es uns, nach effizienteren Konzepten zu suchen, die besser an den jeweiligen Fall angepasst sind.

Lösung

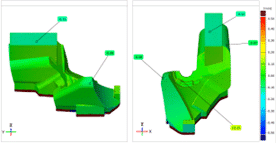

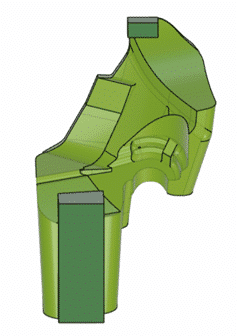

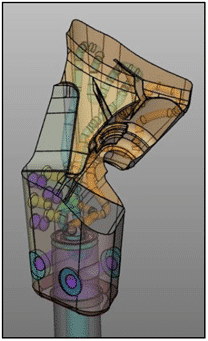

Die Technologie der additiven Fertigung von Metallen ermöglicht die Herstellung kompakter und effizienter Wärmetauscher. Es gilt, die Leistung zu verbessern, den Druckverlust während der Strömung zu verringern, die Austauschflächen zu vergrößern und gleichzeitig die Bildung einer dicken Grenzschicht zu vermeiden. Die Kombination von Kenntnissen in der additiven Fertigung und thermo-fluidischen Gesetzen ermöglicht die Schaffung innovativer Strukturen, die all diese Einschränkungen in Einklang bringen können, um eine optimale Leistung zu erzielen.

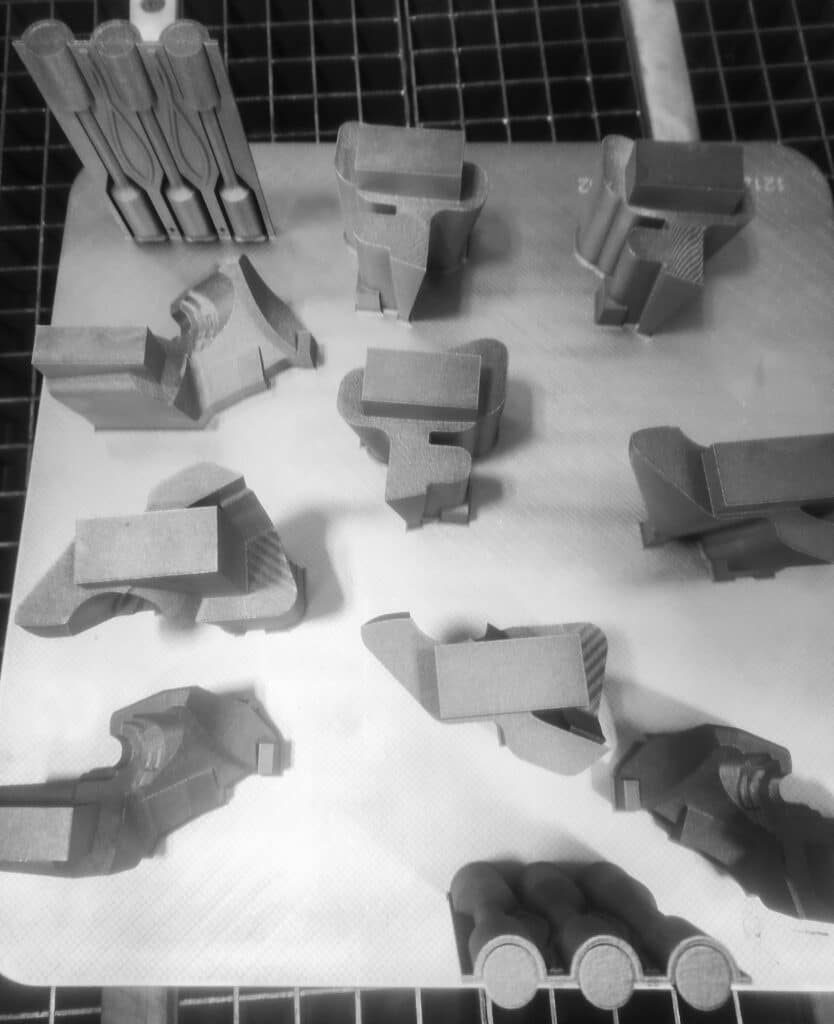

Das Drucken von Metallteilen auf einer AddUp FormUp® 350 Pulverbettfusionsmaschine (PBF) ermöglicht die Optimierung der Produktionszeiten. Beispielsweise erfordert eine Konstruktionsaktualisierung zur Erhöhung oder Verringerung der Wärmetauscherkapazität keine Neukonstruktion des Werkzeugs und keine Ingangsetzung der Schwerindustrie. Ein Ausdruck kann auf eine einfache Designaktualisierung folgen, um einen brauchbaren Wärmetauscher in einem kürzeren Zeitrahmen zu erhalten.

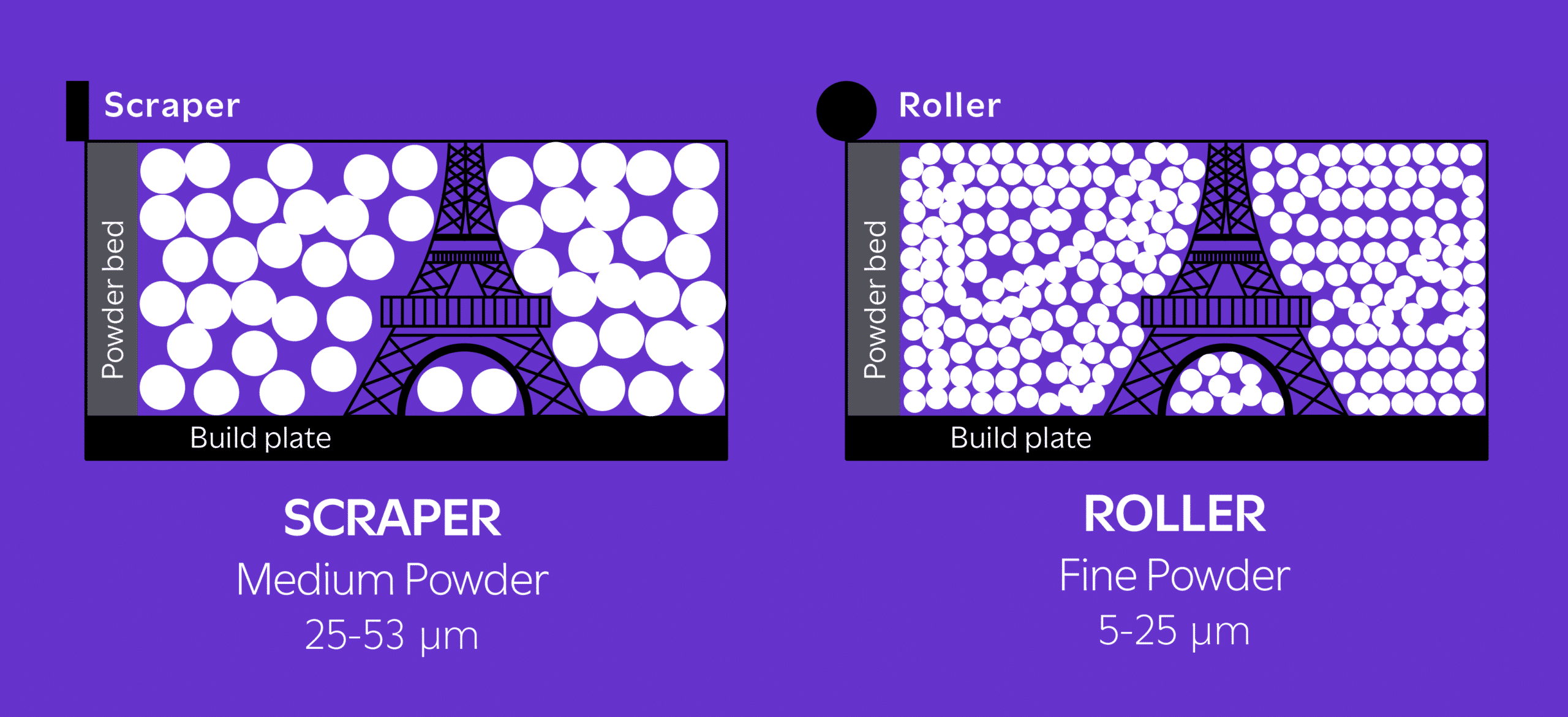

Die große Auswahl an Pulvern, die auf den FormUp 350-Maschinen verwendet werden können, ermöglicht die Anpassung des Materials an die jeweilige Anwendung. In diesem Fall haben uns die Temperatur-, Masse- und Korrosionsvorgaben dazu veranlasst, Aluminiumlegierungspulver AlSi7Mg zu verwenden. Die guten mechanischen und thermischen Eigenschaften dieser Legierung und die feine Korngröße ermöglichen glatte Oberflächen und optimierte Dicken.

Ergebnisse

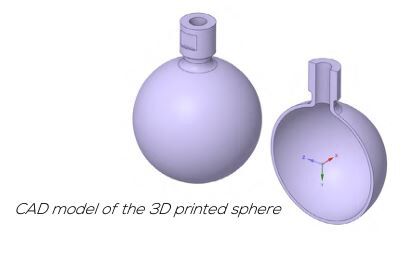

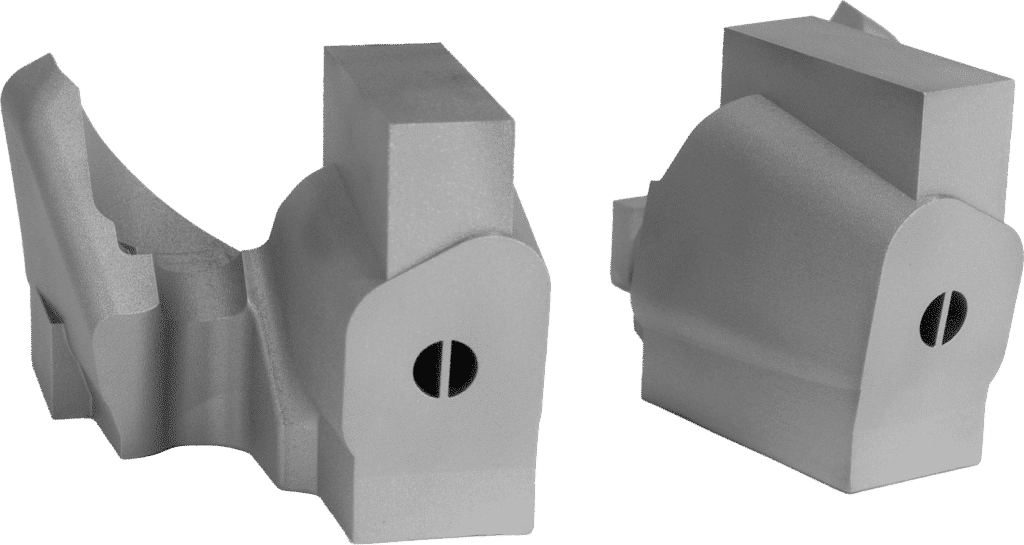

Der Wärmetauscher wurde mit 0,5 mm dünnen Wänden und 0,2 mm Außen- und 0,35 mm Innenlamellen hergestellt. Das Walzenbeschichtungssystem des FormUp 350 in Verbindung mit der Verwendung eines feinkörnigen Pulvers ermöglicht den Druck von Teilen mit einer sehr guten Oberflächengüte.

Der Druck eines Wärmetauschers mit Powder Bed Fusion hat mehrere Vorteile:

Unabhängigkeit von Zulieferern

- Leichtere Systementwicklung

- Weniger Werkzeugkosten

Ein einziger Entwurf kann eine breite Palette von Anwendungsfällen abdecken

Die Herausforderung besteht darin, ein neu optimiertes Metallteil mit m ö g l i c h s t geringem Materialeinsatz herzustellen. Darüber hinaus ermöglicht die additive Fertigung von Metallen dem Industriellen, sich von den Zwängen der Gießerei oder Schmiede zu befreien und hochleistungsfähige Teile mit komplexen Geometrien herzustellen.