Das Projekt “Entwicklung von Richtlinien für die Herstellung, Wärmebehandlung und Oberflächenveredelung zur Gewinnung von einsatzbereiten IN-718-Komponenten aus der additiven Fertigung” zielt darauf ab, die Technologien des Laser-Pulverbett-Fusionsverfahrens (LPBF) und der Oberflächenveredelung zu nutzen, um IN-718- Komponenten für ältere Waffensysteme herzustellen.

CINCINNATI, OH – 23. Mai 2023 – AddUp, Inc. hat sich dem 1,5-Millionen-Dollar-Forschungsvertrag “Development of Manufacturing, Heat Treatment, and Surface Finishing Guidelines to Yield Ready-to-Use IN- 718 Additive Manufacturing Components” (Entwicklung von Herstellungs-, Wärmebehandlungs- und Oberflächenbehandlungsrichtlinien zur Gewinnung von gebrauchsfertigen IN- 718 Additive Manufacturing Components) durch die United States Air Force (USAF) und das Small Business Innovation Research (SBIR) Programm unter der Leitung von REM Surface Engineering (REM) angeschlossen.

Die United States Air Force (USAF) ist ständig auf der Suche nach innovativen Lösungen, um die Einsatzbereitschaft und Leistungsfähigkeit ihrer Waffensysteme zu verbessern. Um dieses Ziel zu erreichen, wurde ein Projekt mit dem Titel “Entwicklung von Richtlinien für die Herstellung, Wärmebehandlung und Oberflächenveredelung zur Gewinnung gebrauchsfertiger IN-718-Komponenten aus additiver Fertigung” vorgeschlagen und vergeben. Dieses Projekt, das über einen SBIR-Vertrag (Small Business Innovation Research) der Phase II finanziert wird, zielt darauf ab, das Potenzial des Laser Powder Bed Fusion (LPBF) und der Oberflächenveredelungstechnologien zur Herstellung von IN-718-Komponenten für ältere Waffensysteme zu nutzen. Im Rahmen dieses Vorhabens werden die Auswirkungen verschiedener Kombinationen von Wärmebehandlungs- und Druckparametern in Verbindung mit der REM-Oberflächenveredelungstechnologie auf die Eigenschaften eines Bauteils untersucht.

mechanische Eigenschaften wie Zugfestigkeit und Ermüdungsfestigkeit. AddUp und Zeda (ehemals PrinterPrezz und Vertex Manufacturing) leisten entscheidende Unterstützung für dieses Projekt, das darauf abzielt, der USAF eine Reihe von Fertigungsrichtlinien an die Hand zu geben, um die Fähigkeiten von LPBF zu maximieren und die Ziele der Flottenbereitschaft und -erhaltung zu erreichen.

Die Bedeutung der Ermüdungsfestigkeit von IN-718-Material für die USAF:

Die Ermüdungsfestigkeit spielt eine entscheidende Rolle bei der Gewährleistung der Zuverlässigkeit und Langlebigkeit von Komponenten, die in anspruchsvollen Anwendungen der USAF eingesetzt werden. IN- 718, eine Superlegierung auf Nickelbasis, die für ihre außergewöhnlichen mechanischen Eigenschaften und ihre Beständigkeit gegen hohe Temperaturen und korrosive Umgebungen bekannt ist, hat in der Luft- und Raumfahrt- sowie der Verteidigungsindustrie erheblich an Bedeutung gewonnen.

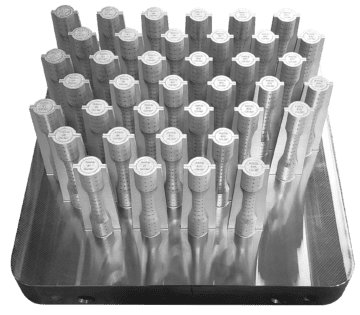

Die Kombination aus feinem Pulver und einem Walzenauftragsgerät in der FormUp 350-Maschine von AddUp bietet einen Synergieeffekt zur Verbesserung der Oberflächenbeschaffenheit, was zu verbesserten Ermüdungseigenschaften des IN-718-Materials führt. Durch das Erreichen einer gleichmäßigeren Pulverschicht, die Verringerung von Oberflächenunregelmäßigkeiten und die Minimierung von Defekten wird die Ermüdungsbeständigkeit der gedruckten Komponenten erheblich verbessert. Dies ist vor allem in der Luft- und Raumfahrt sowie im V e r t e i d i g u n g s b e r e i c h von entscheidender Bedeutung, wo die Ermüdungseigenschaften für die langfristige strukturelle Integrität und Betriebssicherheit entscheidend sind.

Zusammenarbeit bei Ermüdungsprüfungen:

Um die Integrität und Zuverlässigkeit der IN-718 AM-Komponenten zu gewährleisten, sind Ermüdungstests ein entscheidender Schritt. Hinzufügen,

wird in Zusammenarbeit mit Zeda IN-718-Ermüdungsproben unter Verwendung der LPBF-Technologie mit dem FormUp 350 von AddUp herstellen. Diese Proben werden in der REM-Testmatrix verwendet, um die erwarteten Materialeigenschaften von LPBF-Bauteilen mit verschiedenen Oberflächengüten und unterschiedlichen Herstellungs- und Wärmebehandlungsparametern zu ermitteln. Durch diese Zusammenarbeit soll die Ermüdungsfestigkeit von IN-718 AM-Bauteilen, die mit AddUps FormUp 350 LPBF-Technologie hergestellt wurden, validiert werden.

Auswirkungen und Nutzen:

Das Projekt zur Entwicklung von Richtlinien für die Herstellung, Wärmebehandlung und Oberflächenveredelung von gebrauchsfertigen IN-718-Komponenten aus der additiven Fertigung stellt einen bedeutenden Fortschritt bei der Verbesserung der Fähigkeiten und der Einsatzbereitschaft der USAF dar. Durch die Nutzung der Möglichkeiten der LPBF-Technologie und die Durchführung strenger Ermüdungstests zielt dieses Projekt darauf ab, die Leistung, Zuverlässigkeit und Kosteneffizienz von Komponenten für die Luft- und Raumfahrt und das Verteidigungswesen zu verbessern, Ausfallzeiten zu reduzieren und sicherzustellen, dass einsatzkritische Operationen reibungslos ablaufen können.

Die FormUp 350 PBF-Maschine von AddUp ist modular und skalierbar, um höchste Produktivität bei gleichzeitiger Gewährleistung der Anwendersicherheit zu erreichen. Die DED-Maschinen sind für die industrielle Produktion konzipiert und mit selbst entwickelten Düsen ausgestattet, um maximale Präzision und hohe Produktivität zu gewährleisten. Um den Kunden ein echtes Industrieprodukt zu bieten

4.0-Lösung bietet AddUp auch eine vollständige Überwachungslösung, die nach jedem einzelnen Build die Qualität sicherstellt.

Der Hauptsitz von AddUp befindet sich in Cébazat, Frankreich, die nordamerikanische Niederlassung ist in Cincinnati, Ohio, angesiedelt. Neben Maschinenkonstruktion und -fertigung bietet die AddUp-Gruppe auch Teileproduktion, POC-Produktion, Metall-AM-Beratungsdienste, AM-Schulungen und Design für AM an, was AddUp zu Ihrer zentralen Anlaufstelle für Metall-AM macht. Um mehr zu erfahren, besuchen Sie www.addupsolutions.com.

Über Zeda, Inc.

Zeda (ehemals PrinterPrezz / Vertex Manufacturing) ist ein führendes Unternehmen für technologische Lösungen. Unser Ziel ist es, das Leben zu verbessern, indem wir in Spitzentechnologien, innovative Unternehmen und bahnbrechende Ideen investieren. Unsere Stiftung vereint Fachwissen aus verschiedenen Branchen, darunter AM, Nanotechnologie, Präzisionsfertigung und Inkubation neuer Ideen. Von lebensverändernden medizinischen Geräten bis hin zu den größten Fortschritten in der Raumfahrt

– unser Ziel ist es, alles gemeinsam besser zu machen. Für mehr Informationen, www.z8a.com

Über REM Surface Engineering

REM Surface Engineering ist ein weltweiter Anbieter von Lösungen für die Oberflächentechnik für die NASA, das Verteidigungsministerium und die kommerzielle Industrie, sowohl für herkömmliche/subtraktiv hergestellte Komponenten als auch für additiv hergestellte Komponenten. REM ist ein in den USA ansässiges kleines Unternehmen mit Schwesterfirmen in Großbritannien und Deutschland.

Das Extreme ISF®-Verfahren von REM ist eine Reihe von subtraktiven, isotropen Superfinish-Verfahren, die auf die additive Fertigung von Metallen zugeschnitten sind. Die Technologie ist in der Lage, die extreme Oberflächenrauheit, die mit der additiven Fertigung von Metallen verbunden ist, zu reduzieren und gleichzeitig Oberflächen- und oberflächennahe Defekte w i e Lunker und V-Kerb-Fehlerstellen zu entfernen oder zu beheben und/oder ein spiegelähnliches ästhetisches Erscheinungsbild zu erzeugen. Das Verfahren ist sowohl für Außenflächen als auch für innere, nicht sichtbare Oberflächen geeignet. Zu den anwendbaren Legierungen gehören Aluminium, Kupfer, Edelstahl und Titan sowie Superlegierungen auf Nickelbasis und feuerfeste Legierungen. REM bietet das Extreme ISF-Verfahren als ausgelagerte Lösung oder als komplette Technologieinstallation an.

Die ISF-Technologien von REM wurden zur Verbesserung der Leistung von Teilen in vielen Branchen eingesetzt und bieten Vorteile wie geringere Reibung und Verschleiß, verbesserte Biegeermüdung und verbesserte Korrosionsbeständigkeit. Alle REM-Standorte arbeiten unter einem nach ISO 9001:2015 und AS9100:2016 Rev. D zertifizierten Qualitätsmanagementsystem. Weitere Informationen finden Sie unter www.remchem.com.