Le projet, intitulé « Development of Manufacturing, Heat Treatment, and Surface Finishing Guidelines to Yield Ready-to-Use IN-718 Additive Manufacturing Components », vise à tirer parti des technologies de fusion laser sur lit de poudre (LPBF) et de finition de surface pour produire des composants IN-718 pour les systèmes d’armement existants.

CINCINNATI, OH – 23 mai 2023 – AddUp, Inc. a rejoint le contrat de recherche “Development of Manufacturing, Heat Treatment, and Surface Finishing Guidelines to Yield Ready-to-Use IN- 718 Additive Manufacturing Components” (Développement de la fabrication, du traitement thermique et des lignes guides de finition de surface pour produire des composants de fabrication additive IN-718 prêts à l’emploi) de $1,5 million par l’intermédiaire de L’United States Air Force (USAF – Armée de l’Air Américaine) et du programme Small Business Innovation Research (SBIR) dirigé par REM Surface Engineering (REM).

L’United States Air Force (USAF) est constamment à la recherche de solutions innovantes pour améliorer la disponibilité et les performances de ses systèmes d’armement. Dans la poursuite de cet objectif, un projet intitulé « Development of Manufacturing, Heat Treatment, and Surface Finishing Guidelines to Yield Ready-to-Use IN-718 Additive Manufacturing Components » a été proposé et attribué. Ce projet, financé par un contrat Direct to Phase II Small Business Innovation Research (SBIR) vise à exploiter le potentiel des technologies de fusion laser sur lit de poudre (LPBF) et de finition de surface pour produire des composants IN-718 pour les systèmes d’armement existants. Il étudie l’impact de diverses combinaisons de traitement thermique et de paramètres d’impression, en association avec la technologie de finition de surface de REM, sur les propriétés mécaniques d’un composant, telles que la résistance à la traction et la durée de vie en fatigue. AddUp et Zeda (anciennement PrinterPrezz et Vertex Manufacturing) apportent un soutien essentiel à ce projet qui vise à fournir à l’USAF un ensemble de directives de fabrication afin de maximiser les capacités de LPBF pour atteindre les objectifs de préparation et de maintien de la flotte.

L’importance de la résistance à la fatigue des matériaux IN-718 pour l’USAF :

La résistance à la fatigue joue un rôle essentiel dans la fiabilité et la longévité des composants utilisés dans les applications exigeantes de l’USAF. L’IN-718, un superalliage à base de nickel connu pour ses propriétés mécaniques exceptionnelles et sa résistance aux températures élevées ainsi qu’aux environnements corrosifs, a pris une importance considérable dans les industries de l’aérospatiale et de la défense.

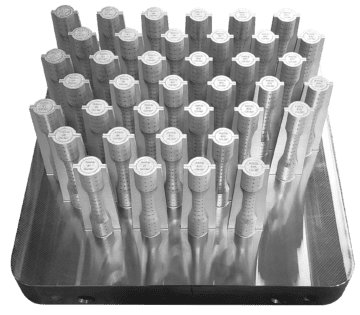

La combinaison d’une poudre fine et d’un rouleau de rechargement dans la machine FormUp 350 d’AddUp a un effet synergique sur l’amélioration de la finition de surface, ce qui permet d’améliorer les propriétés de résistance à la fatigue du matériau IN-718. En obtenant une couche de poudre plus uniforme, en réduisant les irrégularités de surface et en minimisant les défauts, la résistance à la fatigue des composants imprimés est considérablement améliorée. Cette amélioration est particulièrement importante dans les applications aérospatiales et de défense, où la résistance à la fatigue est essentielle pour l’intégrité structurelle à long terme ainsi que la fiabilité opérationnelle.

Collaboration pour les essais de fatigue :

Pour garantir l’intégrité et la fiabilité des composants IN-718 produits en FA, les essais de fatigue constituent une étape cruciale. AddUp, en collaboration avec Zeda, fabriquera des éprouvettes de fatigue en IN-718 en utilisant la technologie L-PBF grâce à la FormUp 350 d’AddUp. Ces échantillons seront utilisés dans la matrice d’essai du REM pour établir les propriétés matérielles attendues des composants L-PBF avec plusieurs niveaux de finition de surface et différents paramètres de fabrication et de traitement thermique. Grâce à cet effort de collaboration, le projet vise à valider la résistance à la fatigue des composants IN-718 fabriqués à l’aide de la FormUp 350 d’AddUp.

Impact et avantages :

Le projet de développement de lignes directrices pour la fabrication, le traitement thermique et la finition de surface afin d’obtenir des composants de fabrication additive IN-718 prêts à l’emploi représente une avancée significative dans l’amélioration des capacités et de l’état de préparation de l’USAF. En exploitant les capacités de la technologie L-PBF et en menant des essais de fatigue rigoureux, ce projet s’efforce d’améliorer les performances, la fiabilité et la rentabilité des composants de l’aérospatiale et de la défense, tout en réduisant les temps d’arrêt et garantissant le bon déroulement des opérations essentielles à la mission.

À propos de Zeda, Inc.

Zeda (anciennement PrinterPrezz / Vertex Manufacturing) est une entreprise leader en matière de solutions technologiques. Notre objectif est d’améliorer les conditions de vie en investissant dans des technologies de pointe, des entreprises innovantes et des idées révolutionnaires. Notre fondation combine l’expertise de diverses industries, y compris l’AM, la nanotechnologie, la fabrication de précision et l’incubation de nouvelles idées. Qu’il s’agisse d’appareils médicaux qui changent la vie ou des plus grandes avancées dans le domaine spatial, notre mission est d’améliorer les choses ensemble. Pour plus d’informations, visitez le site www.z8a.com

À propos de REM Surface Engineering

REM Surface Engineering est un fournisseur mondial de solutions d’ingénierie de surface pour la NASA, le ministère de la Défense et les industries commerciales, tant pour les composants fabriqués de manière traditionnelle/soustractive que pour les composants fabriqués en additif. REM est une petite entreprise basée aux États-Unis avec des sociétés sœurs au Royaume-Uni et en Allemagne.

Le procédé Extreme ISF® de REM est une suite de procédés de superfinition soustractifs et isotropes adaptés à l’industrie de la fabrication additive métallique. La technologie est capable de réduire la rugosité de la surface associée à la fabrication additive métallique tout en éliminant ou en remédiant aux défauts de surface et aux défauts proches de la surface tels que les vides et les points de rupture des rainures en V et/ou en fournissant un aspect esthétique semblable à celui d’un miroir. Le procédé est applicable aux surfaces externes ainsi qu’aux surfaces internes non visibles. Les alliages applicables sont l’aluminium, le cuivre, l’acier inoxydable et les alliages de titane, ainsi que les superalliages à base de nickel et les alliages réfractaires. REM propose le procédé Extreme ISF en tant que solution externalisée ou en tant qu’installation technologique complète.

Les technologies ISF de REM ont été utilisées pour améliorer les performances des pièces dans de nombreuses industries, offrant des avantages tels que la réduction du frottement et de l’usure, l’amélioration de la fatigue due à la flexion et l’amélioration de la résistance à la corrosion. Tous les sites REM opèrent dans le cadre d’un système de gestion de la qualité certifié ISO 9001:2015 et AS9100:2016 Rev. D.

Pour plus d’informations, visitez le site www.remchem.com