Die additive Fertigung (AM) hat sich seit den frühen 2000er Jahren, als sie erstmals zur Herstellung von Zahnimplantaten und individuellen Prothesen eingesetzt wurde, stark weiterentwickelt. Mit ihrer Fähigkeit, komplexe Geometrien, die die Form und Funktion der natürlichen Biomechanik nachahmen, in kürzester Zeit zu entwickeln und zu produzieren, verändert die additive Fertigung heute das Gesundheitswesen rasant.

In den letzten Jahren hat der 3D-Druck einige der größten Herausforderungen auf dem Gebiet der Orthopädie gelöst. Bevor es möglich war, schnell maßgeschneiderte Implantate herzustellen, mussten Chirurgen oft Standardimplantate modifizieren, um sie an bestimmte Patienten anzupassen, indem sie den Körper des Patienten an das Implantat anpassten. Heute sind wir dem Ziel näher gekommen, Implantate herzustellen, die dem Patienten passen, bevor er operiert wird.

Jetzt ermöglicht AM den Chirurgen, Aufgaben zu erfüllen, die früher unmöglich waren. Nach der Erstellung digitaler Druckdateien aus Röntgen-, CT- oder MRT-Scans des Patienten kann die Herstellung eines komplexen, patientenspezifischen Metallimplantats oft in weniger als 24 Stunden abgeschlossen werden.

In der Geschichte der AM gab es viele kommerzielle und klinische Erfolge. Im Jahr 2012 implantierten Forscher des BIOMED-Forschungsinstituts in Belgien einer 83-jährigen Patientin eine 3D-gedruckte Unterkieferprothese aus Titan. 2013 wurde erstmals ein Schädelimplantat aus 3D-gedrucktem Polyetherketonketon (PEKK) erfolgreich implantiert. Spulen Sie vor ins Jahr 2024: AddUp Solutions und Anatomic Implants arbeiten gemeinsam an dem ersten 3D-gedruckten Zehengelenkersatz.

Mit all den Vorteilen, die sie für die Zukunft der personalisierten Medizin und die Verbesserung der Patientenergebnisse bietet, verspricht die Anwendung von AM in der Orthopädie eine bahnbrechende Entwicklung zu werden.

VON DER SUBTRAKTIVEN ZUR ADDITIVEN FERTIGUNG

Herkömmliche subtraktive Fertigungsverfahren hatten schon immer ihre Grenzen bei den herstellbaren Geometrien. Außerdem erfordern sie einen erheblichen Zeitaufwand für die Bearbeitung, insbesondere bei Materialien wie Titan.

Durch die Schichtung von Materialien zur Herstellung von Objekten aus 3D-Modelldaten ermöglicht AM die Schaffung komplexer Formen und Strukturen, die zuvor nicht möglich waren. Es hat einen kosteneffizienten neuen Ansatz für die Herstellung medizinischer Implantate ermöglicht, die auf die einzigartige Anatomie einzelner Patienten zugeschnitten sind, und bietet deutlich mehr Gestaltungsfreiheit und Kontrolle, ohne dass Werkzeuge oder Formen benötigt werden.

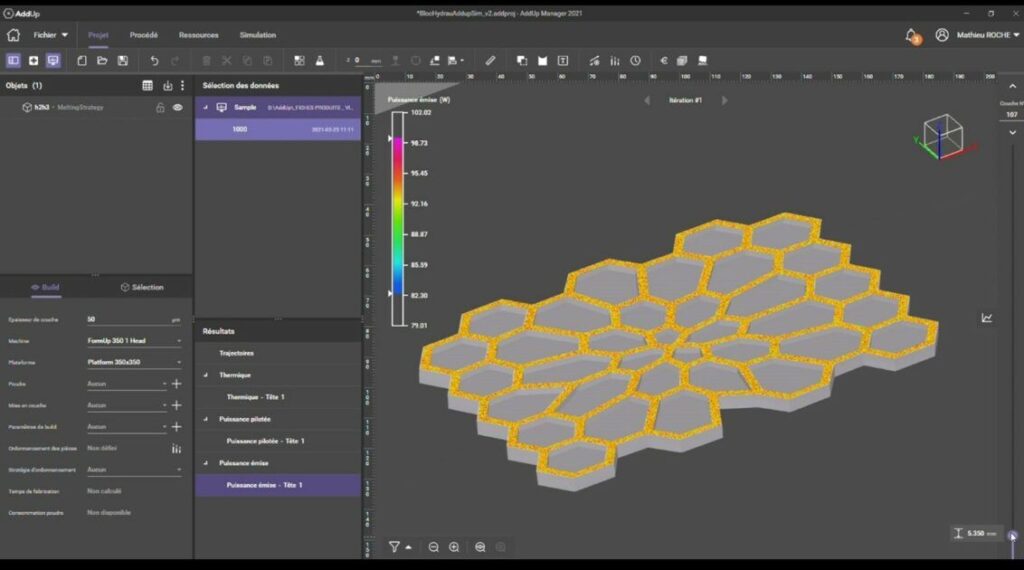

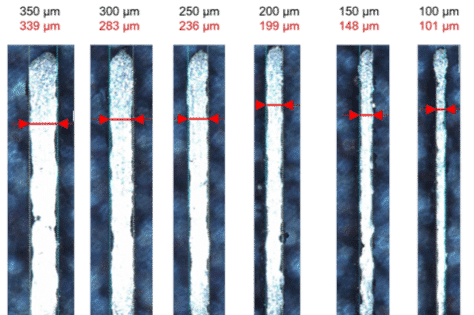

„Bei herkömmlichen Verfahren ist eine nachträgliche Oberflächenbehandlung mit porösen Sprays erforderlich, während der 3D-Druck die Herstellung von Implantaten mit hochporösen Strukturen ermöglicht“, sagt Tyler Antesberger, Ingenieur für medizinische Anwendungen bei AddUp Solutions. „Es ist also definitiv ein Mehrwert, dass man mit AM die vollständige Kontrolle über das Gerät bis auf den Mikrometer genau hat – und nicht nur etwas auf die Oberfläche auftragen und hoffen kann, dass es funktioniert.“

VON METALLEN ZU BIOKOMPATIBLEN MATERIALIEN

Die Verwendung von AM auf Metallbasis für die Herstellung medizinischer Implantate nimmt seit vielen Jahren zu. Die für die Herstellung medizinischer Implantate verwendeten Werkstoffe müssen viele Anforderungen erfüllen, darunter hohe Festigkeit für eine lange Funktionsdauer, Korrosions- und Verschleißfestigkeit sowie Biokompatibilität und biologische Abbaubarkeit.

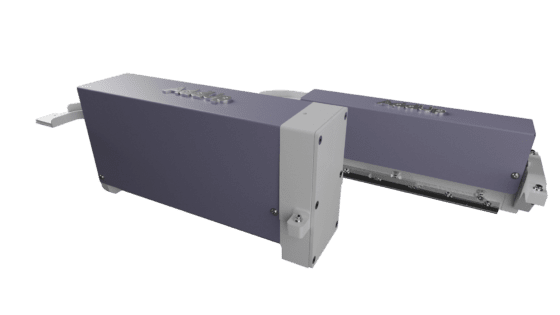

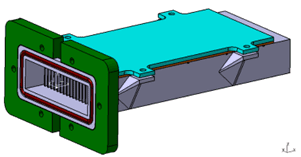

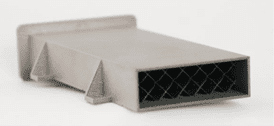

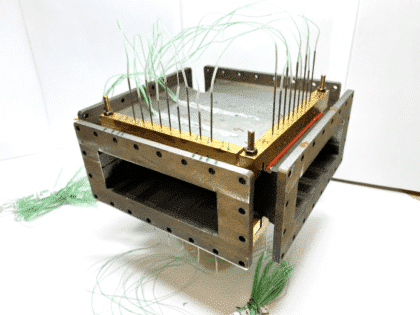

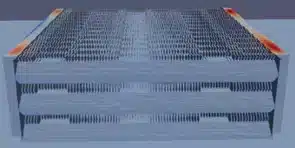

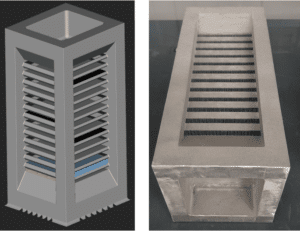

„Es wird viel über die Biokompatibilität gesprochen“, sagt Antesberger. „Es gibt viele Studien über Zellgerüste und dergleichen – wie kann der Knochen tatsächlich in diese Geräte einwachsen und Teil des Körpers werden?“ AM macht es möglich, hochkomplexe, maßgeschneiderte Designs zu entwerfen, die der Anatomie des Patienten entsprechen, und Gitterstrukturen zu schaffen, die für die poröse Oberfläche erforderlich sind, um die Knochenintegration im menschlichen Körper zu verbessern. Die Walzenbeschichtungstechnologie von AddUp macht es möglich, ein Implantat mit einer glatten Oberfläche mit feinen Merkmalen und Gitterauflösungen herzustellen.

Obwohl bei der Verwendung von 3D-gedruckten metallischen Biomaterialien für Implantate viele Fortschritte erzielt wurden, gibt es derzeit nur wenige Metalle, die verwendet werden können. Heute bestehen etwa 75 % der medizinischen Implantate aus rostfreiem Stahl, Titanlegierungen, Kobalt-Chrom-Legierungen, Niob, Nitinol und Tantal, wobei die Verwendung von Magnesium, Zink, Eisen und Kalzium im Steigen begriffen ist[1].

„Das wichtigste Material, das heute für medizinische Implantate verwendet wird, ist Titan Grad 23“, sagt Antesberger. „Es hat einen geringeren Sauerstoffgehalt als anderes auf dem Markt befindliches Titan und eine gute Biokompatibilität. Ein paar andere Materialien, die im 3D-Druck verwendet werden, sind Edelstahllegierungen“.

ERWEITERUNG DES MÖGLICHEN

3D-gedruckte Implantate sind ein vielversprechender Weg in die Zukunft der personalisierten Medizin. Gesundheitseinrichtungen wie die Mayo Clinic haben bereits groß angelegte 3D-Drucklabors eingerichtet, in denen sie patientenspezifische 3D-gedruckte orthopädische Zahnspangen und chirurgische Instrumente herstellen. Und vielleicht sehen wir bald eine Zukunft, in der Krankenhäuser 3D-gedruckte, patientenindividuelle medizinische Geräte direkt vor Ort in der Klinik herstellen.

„Wir hoffen, dass wir in Zukunft mit Hilfe der additiven Fertigung im Gesundheitswesen ein maßgeschneidertes Design für jeden Einzelnen erstellen können, um die Zeit im Krankenhaus zu verkürzen, die Genesungszeit zu verkürzen und die Lebensdauer des Implantats zu verlängern“, so Antesberger abschließend.

[1] https://www.sciencedirect.com/science/article/pii/S266652392300096X