Additive Fertigung in der Werkzeugindustrie

Die additive Fertigung ermöglicht die Entwicklung hochgradig individueller Lösungen für die Werkzeugindustrie. Werkzeuge und Formen können auf spezifische Produktionsanforderungen zugeschnitten werden und komplexe Geometrien und Merkmale aufweisen, die mit herkömmlichen Fertigungsmethoden nicht oder nur mit hohem Kostenaufwand zu realisieren wären. Zu den Vorteilen der additiven Fertigung für die Werkzeugindustrie gehören: verkürzte Zykluszeiten, weniger Materialabfall, verbesserte Teileleistung, längere Werkzeuglebensdauer und Nachhaltigkeit.

Werkzeugbau liegt in unserer DNA

Der Grund für die Gründung unseres Unternehmens war der Bedarf an einem 3D-Metalldrucker, der für die industrielle Serienproduktion geeignet ist. Michelin benötigte eine PBF-Maschine, die eine Auflösung von bis zu 0,2 mm, flache Überhänge von bis zu 15 Grad und eine Oberflächengüte von bis zu 4 Ra µm erreicht. Sie schlossen sich mit dem Industrieunternehmen Fives zusammen und entwickelten die FormUp 350. Heute verwendet Michelin die zuverlässige und wiederholbare FormUp 350 von AddUp, um mehr als eine Million Reifenformen pro Jahr zu drucken.

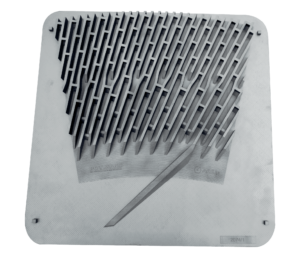

Mit mehr als 20 Jahren Erfahrung im Bereich AM heben die 3D-Metalldrucker von AddUp den Werkzeug- und Formenbau auf die nächste Stufe. Der FormUp 350 kann mit mittlerem Standardpulver oder einem feineren Pulver-PSD in Kombination mit einem Standardklingen- oder Rollenbeschichtungssystem verwendet werden, je nach den Anforderungen der Anwendung. Zum Beispiel maximiert die Verwendung eines PSD mit feineren Partikeln und der AddUp Walzenauftragstechnologie die Vorteile der konformen Kühlung. Diese Kombination ermöglicht ein komplexes Design bei gleichzeitiger Erzielung eines erstklassigen Oberflächenfinishs, wie es im Druck verwendet wird. Die AddUp-Technologie ermöglicht auch extreme Überhanggeometrien bei gleichzeitiger Begrenzung der Anzahl der benötigten Stützstrukturen. Dies ist wichtig für Werkzeuganwendungen, da die glatte Oberfläche der internen Kühlkanäle einer Form direkten Einfluss auf die Zykluszeit, die Teileleistung und die Gesamtlebensdauer des Werkzeugs hat.

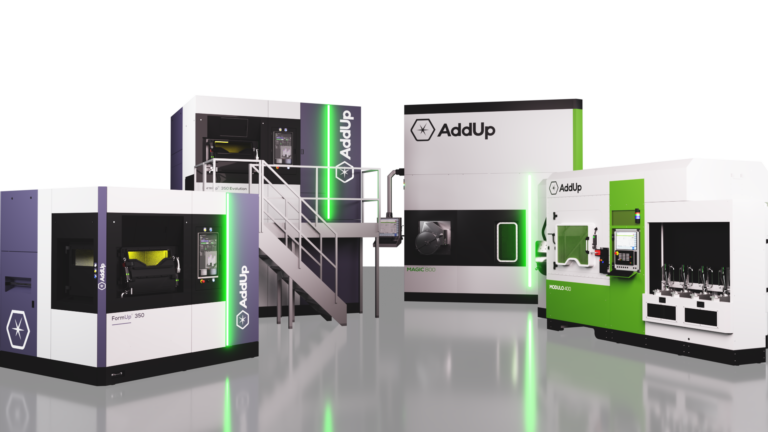

Als Experte für zwei verschiedene additive Technologien verfügt AddUp über die einzigartige Fähigkeit, Werkzeuganwendungen sowohl mit Powder Bed Fusion (PBF) als auch mit Directed Energy Deposition (DED) zu optimieren. Während PBF ideal für Werkzeugdesigns ist, die eine konforme Kühlung integrieren, eignet sich DED hervorragend für die Reparatur von Werkzeugen, indem es Material auf ein bestehendes Teil aufbaut, um die Gesamtlebensdauer des Teils zu verlängern.

Arbeitspferd in der Fertigung

Die FormUp 350 ist auf Zuverlässigkeit ausgelegt. Sie wurde gebaut, um die Produktion zu maximieren, mit minimalen Stillstandszeiten für die Wartung oder den Wechsel zwischen verschiedenen Produktionen.

Skalierbare Produktion

Wir verfügen über umfangreiche Erfahrung in der Skalierung bis zur vollen Produktion. AddUp-Maschinen sind so konzipiert, dass sie ein für die Serienproduktion erforderliches OEE-Niveau erreichen.

Bessere Leistung

Komplexe Formen mit internen konformen Kühlkanälen zur Optimierung der Teileleistung und der Werkzeuglebensdauer.

Hervorragende Oberflächenbeschaffenheit

Unsere exklusive Feinpulver- und Walzenauftragstechnologie sorgt für eine erstklassige Oberflächenbeschaffenheit, wie gedruckt, und ermöglicht es uns, Teile mit sehr wenigen Stützstrukturen herzustellen.

Zeit- und Kostenersparnis

Dank der Fähigkeit unserer Maschinen, Teile mit erstklassiger Oberflächengüte „wie gedruckt“ herzustellen, sparen unsere Kunden Zeit und Geld bei der Nachbearbeitung und Endverarbeitung.

Offene Maschinenparameter

Einige Konkurrenten halten die Funktionsweise ihrer Maschinen geheim, aber wir nicht. Mit unserer offenen Plattform können Sie mehr erreichen, indem Sie an den Knöpfen drehen und wenden, wie Sie es für richtig halten.

Schlüsselanwendungen in der Werkzeug- und Industrieindustrie

AddUp verfügt über umfangreiche Erfahrungen mit Werkzeuganwendungen, einschließlich Spritzguss, Extrusionswerkzeugen, Turbinengehäusen, Laufrädern und Verteilern. Wir berücksichtigen die Vorteile sowohl der PBF- als auch der DED-Technologie, um eine Lösung zu finden, die für Ihre spezifische Anwendung am besten geeignet ist.

Die FormUp 350 optimiert das Werkzeugdesign durch konforme Kühlung und komplexe Geometrien, die mit herkömmlichen Fertigungsmethoden nicht herstellbar sind. Die Modulo 400 und Magic 800 DED-Maschinen von AddUp optimieren die Produktion durch eine bessere Kontrolle des Schmelzpunkts und die Möglichkeit, endkonturnahe Formen zu erzeugen.

Spritzgießen

Beim Spritzgießen wird ein geschmolzenes Material unter hohem Druck in einen Formhohlraum eingespritzt und anschließend abgekühlt und verfestigt, wodurch ein fertiges Teil mit der gewünschten Form und den gewünschten Eigenschaften entsteht. Die additive Fertigung bietet erhebliche Vorteile für das Spritzgießen mit konformer Kühlung, und das FormUp 350 ist darauf ausgelegt, diese Vorteile zu maximieren. Mit dieser Technologie können Formen mit Kühlkanälen erstellt werden, die so nah wie möglich an der Formkavität liegen, um Hot Spots zu reduzieren und eine bessere Haltbarkeit zu gewährleisten. Dies führt zu einer längeren Lebensdauer der Werkzeuge und schnelleren Abkühlzeiten im Vergleich zu traditionell hergestellten Formen. Der Einsatz von additiv gefertigten Formen macht sich schnell bezahlt, da die Produktionskosten gesenkt, Material eingespart und die Zykluszeit erhöht wird, was zu einer maximalen Produktivität führt.

Extrusionsdüse

Eine Extrusionsdüse ist ein spezielles Werkzeug, das bei der Extrusion verwendet wird, einem Fertigungsverfahren, bei dem ein Material durch eine geformte Öffnung gepresst wird, um eine Form zu erzeugen. Die FormUp 350 verwendet eine Walzenauftragstechnologie, die ein komplexes Design ermöglicht, während nur minimale oder gar keine Stützen erforderlich sind und eine erstklassige Oberflächenqualität erzielt wird. Dadurch werden die Vorteile der konformen Kühlung für Extrusionswerkzeuge maximiert, die Kühlzeit wird reduziert, um die Zykluszeit zu verkürzen und die Belastung zu minimieren, wodurch die Lebensdauer des Werkzeugs verlängert wird.

Druckgießen

Druckguss ist ein Fertigungsverfahren zur Herstellung von Metallteilen mit komplizierten Formen, genauen Abmessungen und feinen Oberflächendetails. Dabei wird geschmolzenes Metall, in der Regel eine Legierung aus Aluminium, Zink oder Magnesium, unter hohem Druck in eine wiederverwendbare Form, die sogenannte „Matrize“, gespritzt. Die Flexibilität, die die additive Fertigung bietet, eignet sich gut für Druckgussanwendungen, da sie ein schnelles Prototyping ohne den zeitaufwändigen Prozess ermöglicht, der normalerweise für die Werkzeugherstellung erforderlich ist. Die FormUp 350 eignet sich hervorragend für die Herstellung komplizierter und komplexer Geometrien, die häufig für Druckgussanwendungen benötigt werden.

Pumpen und Turbomaschinen

Pumpen werden eingesetzt, um Flüssigkeiten von einem Ort zum anderen zu befördern, indem sie den Druck und die Durchflussmenge der Flüssigkeit erhöhen. Die additive Fertigung bietet zahlreiche Vorteile für Turbomaschinen, darunter Designflexibilität und verbesserte Leistung. Einige dieser Anwendungen erfordern komplexe Baugruppen, die mit AM zu einem einzigen Bauteil zusammengefasst werden können, was die Gesamtproduktionskosten senkt. AM wird für diese Art von Anwendungen auch zur Optimierung der inneren Strukturen eingesetzt, was zu effizienteren Teilen mit geringerem Energieverbrauch führt.

Verteiler

Ein Verteiler ist ein Bauteil, das bei industriellen Anwendungen zum Verteilen, Sammeln oder Steuern des Flusses von Flüssigkeiten, Gasen oder anderen Stoffen verwendet wird. Die additive Fertigung ermöglicht leichte und dennoch stabile Konstruktionen zur Optimierung der Leistung für diese Anwendungen. AM ermöglicht auch die Integration von Funktionsmerkmalen direkt in den Verteiler, wie z. B. Ventile, Sensoren, Anschlüsse und Halterungen. Dies reduziert die Notwendigkeit zusätzlicher Montageschritte und potenzieller Fehlerquellen.

Laufräder

Laufräder sind rotierende Bauteile, die den Durchfluss und den Druck einer Flüssigkeit in einem Motor erhöhen oder verringern sollen. Sie eignen sich hervorragend für die additive Fertigung, da sie hochkomplexe und maßgeschneiderte Schaufeldesigns zur Verbesserung der Fluiddynamik, Leistung und Effizienz ermöglichen. Dank der feinen Pulver- und Recoater-Technologie des FormUp 350 können diese Schaufeln ohne Stützstrukturen und mit hervorragender Oberflächengüte hergestellt werden. Dadurch wird nicht nur die Leistung des Teils maximiert, sondern es werden auch die Gesamtproduktionskosten gesenkt.

ZAHORANSKY Autoinjector Housing

ZAHORANSKY zählt zu den führenden Herstellern im Werkzeug- und Formenbau.Das Unternehmen ist bekannt für seine innovativen, hochpräzisen Werkzeugsysteme – insbesondere für Anwendungen im medizinischen Bereich, in denen höchste Maßhaltigkeit und […]

Tooling and Molding

Harting Han-Eco

Die HARTING Technologiegruppe ist ein weltweit führender Anbieter von industrieller Verbindungstechnik. Diese führende Position wird durch einen sehr hohen Grad an vertikaler Integration im eigenen Haus erreicht. Dazu gehört auch […]

Luft- und Raumfahrt & Aeronautik

Cassegrain-Antenne

Flugfertige Antenne im Pulverbettverfahren Thales Alenia Space ist ein französischer Luft- und Raumfahrthersteller, der seit mehr als 40 Jahren eine bedeutende Rolle in der Weltraumforschung spielt. Da neue Technologien eine […]

Michelin Tires Sipes

Entdecken Sie, wie Michelin über eine Million Reifenlamellenformen pro Jahr für seine Produktionsformen mithilfe des 3D-Metalldrucks herstellt

3D-gedruckte Raketendüsen

AddUp hat das Design einer Raketendüse optimiert, um die Leistung einer Mikro-Trägerrakete zu verbessern.

Wirbelsäulenimplantate

Diese Fallstudie befasst sich mit Wirbelsäulenimplantaten und den Herausforderungen, die sich bei ihrem Herstellungsprozess heute stellen. Die additive Fertigung (AM) bietet Vorteile wie Gitterdesign und Oberflächenrauhigkeit, die zu besseren Patientenergebnissen führen.

Luft- und Raumfahrt

Isogrid Fallstudie

This case study presents the development of an optimized heat exchanger for the Form Up® 350 machine,. The goal was to improve heat dissipation and adapt the dimensions for easy installation.

Werkzeuge und Gussformen

Gira Fallstudie

Kombination von traditioneller und additiver Fertigung – Hinzufügen von Merkmalen mit gerichteter Energieabscheidung

Materialien für Werkzeugbau und industrielle Anwendungen

Aufgrund der Art der Anwendungen werden in der Werkzeugindustrie Materialien verwendet, die hart und haltbar sind und extremen Temperaturen standhalten können. Bei einigen Anwendungen ist es auch wichtig, dass das Material korrosionsbeständig ist.

Martensitaushärtung 300

Martensitaushärtender 300 ist ein Stahl, der aufgrund seiner hervorragenden Kombination aus Schlagzähigkeit und Dimensionsstabilität bei hohen Temperaturen häufig für Druckgussanwendungen verwendet wird.

AISI 420

AISA 420 ist ein rostfreier Stahl, der häufig zur Herstellung von Formen für den Kunststoffspritzguss verwendet wird. Er hat sowohl eine hohe mechanische Festigkeit als auch eine gute Korrosionsbeständigkeit.

AlSi7Mg0.6

AlSi7Mg0.6 ist ein leichtes Material, das häufig in der Luft- und Raumfahrt und in industriellen Anwendungen eingesetzt wird. Sein geringes Gewicht in Verbindung mit den konstruktiven Vorteilen der additiven Fertigung (d. h. erhöhte geometrische Komplexität und Topologieoptimierung) kann die Bandbreite der Anwendungsmöglichkeiten erheblich erweitern.

AlSi10Mg

AlSi10Mg ist eine Legierung auf Al-Si-Basis mit guten mechanischen Eigenschaften und guter Wärmeleitfähigkeit. Sie ist ein geeignetes Material für Anwendungen, die ein geringes Gewicht, hohe Festigkeit und tragende Komponenten erfordern. Es wird häufig in der Luft- und Raumfahrt und in der Automobilindustrie verwendet.

Industrielle Maschinen

Mit mehr als 20 Jahren Erfahrung im Bereich der additiven Fertigung wurden unsere Maschinen so konzipiert, dass sie Details meistern und die Produktivität optimieren.

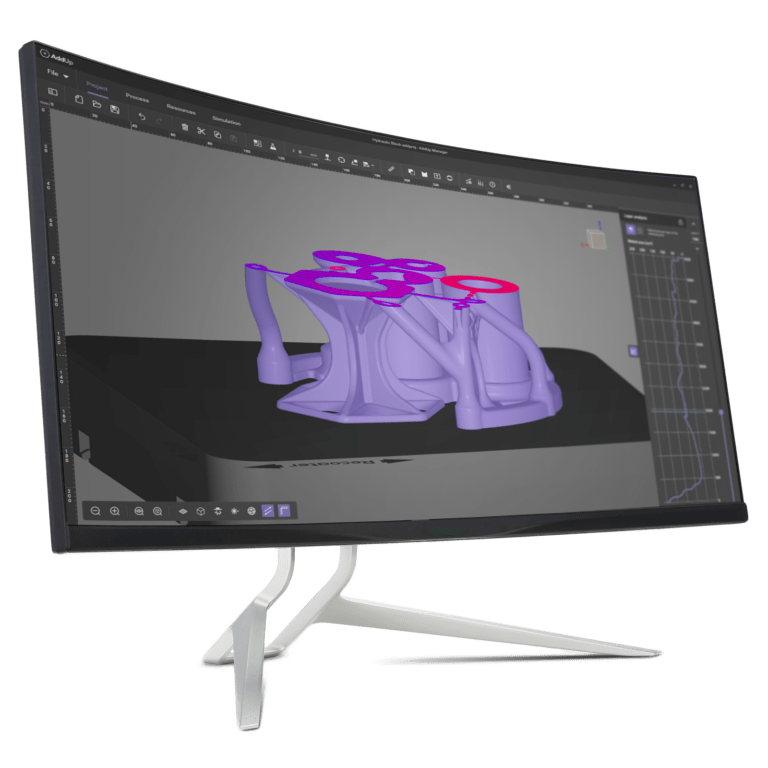

Intelligente Software

AddUp ist führend bei der prozessbegleitenden Überwachung und bietet eine zuverlässige Teilequalität mit einer vollständigen Suite von Qualitätssicherungssoftware, um die Notwendigkeit strenger Tests nach dem Drucken eines Teils zu verringern oder sogar zu eliminieren. Von der Teilevorbereitung bis zur Simulation, Überwachung und Produktion bietet jedes Glied der digitalen AddUp-Kette ein hohes Leistungsniveau mit benutzerfreundlicher Software.

Starten Sie mit AddUp

Erkennen Sie das Potenzial der digitalen Fertigung. Starten Sie mit AddUp und erfahren Sie, wie AM innovative Lösungen für die schwierigsten Herausforderungen der Hersteller liefert.