In der gesamten Produktion sollte die Sicherheit oberste Priorität haben. Das gilt natürlich auch für die viel neuere Welt der additiven Fertigung von Metallen. In unserem Bereich gehen die meisten Risiken von der Verwendung von Metallpulver aus – sowohl in seiner Rohform als auch als Kondensat, das beim Schmelzprozess entsteht. Die Verwendung eines feinen Ausgangsmaterials, bei dem die kleinsten Partikel in der Größenordnung von 1 Mikron liegen, ermöglicht feine Merkmale und andere gestalterische Freiheiten, birgt aber auch die meisten Sicherheitsrisiken, mit denen wir beim Pulverbettschmelzen konfrontiert sind. Michelin hat AddUp ins Leben gerufen, um die Zukunft der Pulverbettfusion voranzutreiben, und hier werden wir ihren Einfluss auf die Verbesserung der Sicherheitsmerkmale der neuesten Maschinenflotten betrachten.

Metallpulver in seiner rohen Form ist eine Gefahr bei Berührung und in der Luft. Einige Partikel sind so fein, dass die menschliche Haut keine Barriere darstellt, so dass das Pulver wie ein Gefäß für Schwermetalle wirkt, die sich ihren Weg in den Körper bahnen. Feinere Partikel bleiben auch länger in der Luft, so dass sie in die Lunge gelangen können. Da die Sicherheit der Mitarbeiter und Kunden bei AddUp immer an erster Stelle steht, musste das Design jedes 3D-Druckers, der in ihren Einrichtungen eingesetzt wird, diese Gesundheitsrisiken für ihre Mitarbeiter mindern.

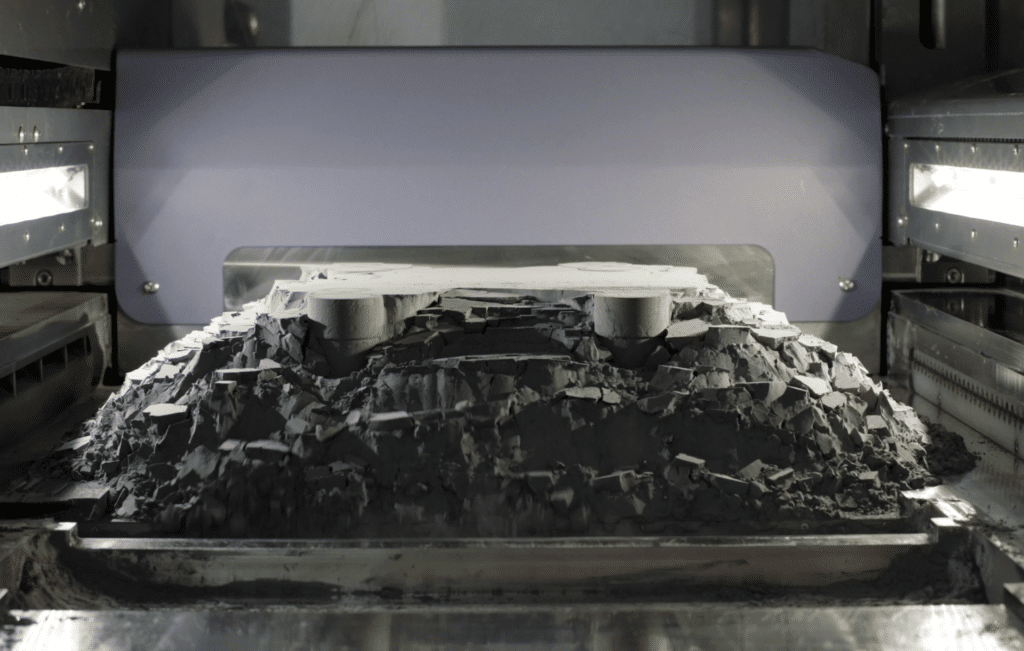

Die Frage lautet nun: Wie kann man die Exposition des Bedieners gegenüber Pulver minimieren, ohne die Funktionalität der Maschine zu beeinträchtigen? Die Antwort von AddUp ist das Autonomous Powder Module, das Pulverhandlingsystem des Form Up 350. Die Hauptkomponenten des APM sind die Glovebox, der Trichter, die Siebeinheit und das Zuführsystem, die alle inert gehalten werden. Das Pulver wird durch die Glovebox der APM geladen und durch Vakuumansaugung in den Hopper befördert, der ein Fassungsvermögen von 59 l hat. Vor dem Bau wird das Pulver aus dem Trichter durch das Sieb befördert, wobei das Zufuhrsystem das gesiebte Pulver in das Innere der Baukammer des Form Up befördert.

Nach Abschluss des Bauprozesses saugt der Bediener das restliche Pulver mit einer Innendüse ab und schickt das Material zurück in den Trichter, wo es für den nächsten Bauprozess verwendet werden kann. Das APM trägt zur Aufrechterhaltung einer sicheren Umgebung bei, indem es den Bediener vom Pulver trennt und das Pulver zu jeder Zeit vom Sauerstoff fernhält.

Das gefährlichste Produkt der Pulverbettschmelze ist das während des Schmelzvorgangs entstehende Kondensat. Kondensat ist brennbar, explosionsgefährlich und reagiert leicht mit Sauerstoff – im schlimmsten Fall mit Titan als Grundstoff. Eine gängige Lösung sind Papierfilter, die jedoch von einem Menschen gewartet und ausgetauscht werden müssen. Diese Filterwechsel sind die Ursache für viele der Sicherheitsvorfälle. Dieses Risiko veranlasste AddUp, von Papierfiltern wegzugehen und eine Partnerschaft mit Herding Filtration einzugehen. Beim Herding-System werden die Dämpfe im Fluidmodul aufgefangen und in einen Metallstaubbehälter abgeleitet (beide werden inert gehalten). Zusätzlich zum Kondensat wird Kalziumkarbonat verwendet, um die gefährliche Substanz zu passivieren und jede Art von Reaktion zu verhindern. Das Auswechseln des Staubbehälters ist ein einfacher Vorgang, der 1-2 Minuten dauert und viel sicherer ist als ein Filterwechsel. Die Staubbehälter werden je nach Nutzung der Maschine etwa zweimal im Monat ausgetauscht, und der Rest des Fluidmoduls kann mehrere Jahre ohne Wartung auskommen.

Das Pulvermanagement ist vielleicht der wichtigste Aspekt der Sicherheit bei Metal AM, aber auch andere Maschinenmerkmale können einen sicheren Arbeitsplatz fördern. Mit dem Wachstum der Branche und dem Auftauchen von Fachleuten wurden deren Rückmeldungen genutzt, um Ideen zu entwickeln, die auf ihre Probleme eingehen. AddUp hat die Reinigung des Innenraums der Baukammer durch mehrere Zugangstüren erleichtert. Auf diese Weise kann der gesamte Innenraum abgewischt und gründlich gereinigt werden, ohne dass die hinteren Ecken unangenehm beansprucht werden. Ebenso sind die Laserlinsen abnehmbar, so dass sie außerhalb der Maschine gereinigt werden können. Aus Sicht der Software werden Sauerstoffsollwerte und Alarme während der Erstellung der Build-Datei festgelegt, so dass sie so angepasst werden können, dass sie den Bediener auf mögliche Probleme aufmerksam machen oder die Anlage abschalten, wenn sie zu einem Sicherheitsproblem wird.

Wie jede vielversprechende neue Technologie hat auch die Metal Additive Technology äußerst verlockende Vorteile. Die Industrie versucht ständig, so viel wie möglich aus diesen Maschinen herauszuholen, ohne dabei jemanden zu gefährden. Maschinen und Prozesse sollten alle unter dem Gesichtspunkt der Sicherheit konzipiert werden, aber selbst fortschrittliche Schutzmaßnahmen ersetzen nicht verantwortungsbewusste Bediener, angemessene PSA und eine geeignete Einrichtung.