Partenariat entre AddUp et WBA | Blog

Interview des directeurs de WBA et AddUp qui expliquent le contexte et les objectifs d’une initiative conjointe de création d’une Plateforme de l’impression 3D dédiée à l’outillage à la WBA, début 2023.

12 octobre, 2022

Interview de Martin Ricchiuti du magazine FORM+Werkzeug

L‘Académie de l’outillage WBA de Aachen accompagne les fabricants d’outils et de moules à développer des innovations techniques pour l’industrie. AddUp, une coentreprise créée par Michelin et Fives, est un équipementier mondial de systèmes de production multi-technologiques pour la fabrication additive métallique. Dans cet entretien avec le professeur Wolfgang Boos, directeur de la WBA, et Julien Marcilly, directeur général adjoint d’AddUp, vous découvrirez le contexte et les objectifs de cette initiative conjointe de créer un Centre d’excellence pour la fabrication additive dans le domaine de l’outillage à la WBA.

Trouver des solutions additives:

Simplifier l’accès à la fabrication additive métallique.

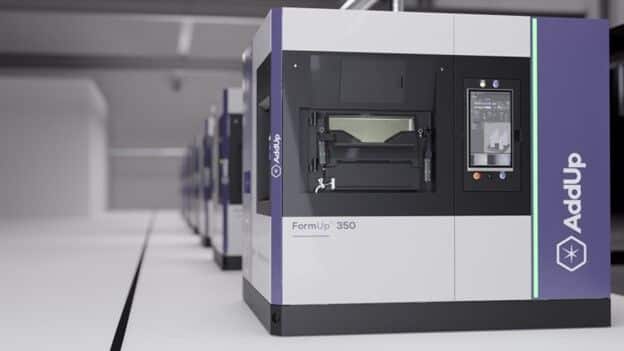

AddUp mettra à la disposition de la WBA sa machine 3D, une FormUp® 350, basée sur la technologie LPBF, fusion sur lit de poudre (Laser-Powder bed fusion). L’impression 3D métallique permet d’exploiter le potentiel de la fabrication locale d’outils et de moules et de poursuivre le développement de la chaîne de valeur.

FORM+Tool : M. Marcilly, quels sont les objectifs d’AddUp avec cette nouvelle plateforme de fabrication additive de la WBA et quel rôle joue AddUp dans cette coopération ?

Marcilly : Avec notre société AddUp GmbH, fondée en avril 2022 à Aix-la-Chapelle, nous poursuivons l’objectif stratégique de nous ouvrir au marché allemand de l’impression 3D métal. Il est donc tout à fait logique de conclure un partenariat avec la WBA. Nous installerons notre dernier système PBF « FormUp 350 » dans un hall dédié, au sein de l’atelier de démonstration de la WBA et le rendrons accessible aux clients potentiels. Une fois l’installation terminée, nous y placerons trois à quatre ingénieurs d’application épaulés par des opérateurs expérimentés, afin d’accompagner les industriels intéressés à faire leurs premiers pas dans l’impression 3D métal sur notre machine. En outre, d’autres développements de la technologie PBF seront réalisés sur cette machine, en étroite collaboration avec les experts de la WBA.

FW : Prof. Boos, l’impression 3D est-elle un nouveau domaine technologique pour la WBA que vous souhaitez développer avec le soutien d’AddUp ?

Boos : Jusqu’à présent, la WBA s’est concentrée sur les cinq technologies classiques de la fabrication d’outils. Cependant, il y a environ quatre ans, avec les partenaires de notre communauté, nous avons commencé à explorer le marché de l’impression 3D de manière ciblée afin de trouver des solutions à fort potentiel pour les besoins de l’outillage. Après divers ateliers numériques et nombreuses discussions avec les experts d’AddUp, il est apparu clairement en 2021 qu’un Centre d’excellence pour la fabrication additive dans le domaine de l’outillage représentait une situation gagnant-gagnant pour les deux parties.

Car pour la WBA, l’introduction de cette sixième technologie dans le domaine de la fabrication d’outils et de moules est une étape tout à fait logique. Si un partenaire tel qu’AddUp entre dans la communauté et accepte d’installer une machine 3D sur laquelle vous pouvez non seulement optimiser les pièces, mais aussi améliorer le process avec des experts, alors nous aurons une collaboration particulièrement réussie. Nous nous réjouissons de travailler conjointement avec AddUp.

FW : Vous parlez de l’optimisation de la technologie PBF. Qu’est-ce que vous entendez par là ?

Boos : Je pense qu’il est important de communiquer sur la façon de manipuler les matériaux et sur les performances qui peuvent être atteintes avec une imprimante 3D dans des conditions optimisées et industrielles. Mais en même temps, il y a aussi des questions telles que la numérisation qui doivent être abordées. Que peut-on mettre en œuvre comme connexion ? Il est important d’en savoir beaucoup plus sur les matériaux et la technologie. C’est pourquoi nous avons convenu qu’en plus des deux partenaires AddUp et WBA, nous impliquerons également l’ensemble de notre communauté dans ce projet, soit environ 85 entreprises.

De cette manière, un nombre beaucoup plus important d’impulsions et d’idées verront le jour en termes de poudre, de process, de composants et d’applications. Des exigences sont définies et peuvent être testées spécifiquement, directement sur la machine. C’est la condition idéale pour agir ensemble et proposer des solutions industrielles en faisant appel à l’impression 3D métallique.

FW : L’équipement et le personnel viennent d’AddUp, qu’est-ce que la WBA apporte dans cette coopération ?

Boos : Nous faisons également appel à un ingénieur en impression 3D de la WBA qui a accumulé de l’expertise au fil des ans. Cependant, nous nous concentrerons sur l’acquisition de composants et sur les fabricants d’outils et de moules. En tant que partenaire, Addup nous aide à élaborer le meilleur procédé pour la production de tous les composants nécessaires. En outre, avec nos méthodes classiques, nous pouvons nous occuper du post-traitement des pièces imprimées en 3D. La nouvelle plateforme d’impression 3D aura une proposition de vente unique et nous souhaitons couvrir l’ensemble de la chaîne de valeur.

FW : Susciter l’intérêt des fabricants d’outils et de moules : quels sont les problématiques spécifiques que vous souhaitez aborder ?

Marcilly : Il existe un énorme potentiel de réduction des temps de cycle dans le moulage par injection. Notre machine peut traiter une poudre fine à faible granulométrie, ce qui présente des avantages dans la production de canaux de refroidissement internes et, par conséquent, augmente la rentabilité du moule à injection. Nous avons également déjà développé un nouvel acier à outils et fabriqué les premières pièces, mais ce n’est qu’un début. Nous sommes en train de développer des aciers spéciaux pour les inserts de moules dans le domaine de la construction d’outils. À l’avenir, l’accent sera également mis sur les outils destinés aux applications de la technologie médicale et sur les outils de moulage par injection sous pression.

FW : Comment cette coopération soutient-elle l’orientation stratégique de la WBA, notamment avec le thème de la numérisation mentionné plus haut ?

Boos : Depuis environ cinq ans, la gamme de services de la WBA comprend non seulement les cinq technologies classiques de manière isolée, mais aussi la fabrication de composants individuels, jusqu’aux outils complets. Cela nous permet de réaliser jusqu’à un million d’euros de chiffre d’affaires par an. Nous allons maintenant étoffer cette offre avec une sixième technologie, sous la forme d’un accompagnement complet, du conseil jusqu’à l’impression en 3D de pièces métalliques. De mon point de vue, cela inclut notamment l’ensemble du thème de l’industrie 4.0.

Alors qu’à l’heure actuelle, seuls des capteurs de bruits de structure ou des compteurs de tirs sont intégrés, je suis convaincu que nous pouvons atteindre un tout autre niveau avec des composants 3D imprimés de manière appropriée. Il existe encore de nombreuses approches et objectifs de recherche que nous souhaitons poursuivre ensemble.

FW : Quel appel est fait à l’industrie de la fabrication d’outils et de moules à ce stade ?

Boos : L’une des caractéristiques du fabricant classique d’outils et de moules est qu’il doit d’abord le voir pour croire que cela fonctionne. Choisir de commencer par le composant dont vous avez réellement besoin n’aurait de sens qu’au cas par cas, car cela nécessite des connaissances préalables, comme un design adapté à l’impression 3D. En tant que Centre d’excellence, nous voulons développer des solutions uniques en collaboration avec nos clients. Notre offre doit être une approche simple de la fabrication additive.

Marcilly : Une des solutions serait que le client achète une machine. Ce serait un investissement énorme pour pouvoir faire les premiers pas et les premières expériences de cette technologie. En pratique, cette alternative a un coût trop élevé. En revanche, ici, au Centre d’excellence, vous trouverez une machine ainsi que l’expertise combinée d’AddUp et de la WBA, que le client peut utiliser pour s’essayer aux pièces ou tester les matériaux et les conceptions. En tant que prestataire de services, AddUp imprime des pièces métalliques d’une valeur d’environ 10 millions d’euros en France, il existe donc déjà une grande expertise en matière d’applications que vous pouvez exploiter et que nous mettons à votre disposition. Avec les premières expériences et réussites, le pas est facile à franchir pour investir dans votre première machine AddUp.

FW : Quand cette plateforme pour la fabrication additive sera-t-elle mise en fonction ?

Marcilly : Le système de production est en cours d’installation. Nous allons faire une présentation de cette nouvelle plateforme le 25 octobre 2022 avec les premières applications pour notre projet AddUp et nos partenaires. Le 26 octobre, tous les membres de la WBA bénéficieront d’une visite et d’une présentation de la technologie additive et de la machine lors de leur réunion annuelle. L’ouverture officielle est prévue pour début 2023.

Boos : C’est bien que nous ayons déjà une sorte de pré-ouverture à la fin du mois d’octobre pour les clients et partenaires d’AddUp et la communauté WBA. Le 27 octobre, nous avons également le colloque sur la fabrication d’outils avec la cérémonie de remise des prix EiP. Ainsi, nous pouvons déjà poser un premier jalon pour les entreprises qui sont ouvertes aux nouvelles technologies.

Marcilly : Nous présentons également le FormUp 350 au salon Formnext en novembre et nous nous réjouissons de rencontrer les personnes intéressées sur notre stand E01 dans le hall 12.0.

FW: Merci pour cette interview !

WBA Aachen Toolmaking Academy GmbH

D 52074 Aachen

info@werkzeugbau-akademie.de

www.werkzeugbau-akademie.de

AddUp Global additive solutions

F63118 CEBAZAT

contact@addupsolutions.com

Full interview in German read here