La fabrication additive dans l’industrie de l’outillage

La fabrication additive permet de créer des solutions hautement personnalisées pour l’industrie de l’outillage. Les outils et les moules peuvent être adaptés à des besoins de production spécifiques, en tenant compte de géométries et de caractéristiques complexes qu’il serait impossible ou coûteux de réaliser avec les méthodes de fabrication traditionnelles. Les avantages de la fabrication assistée par ordinateur pour l’industrie de l’outillage sont nombreux : réduction du temps de cycle, réduction du gaspillage de matériaux, amélioration des performances des pièces, allongement de la durée de vie de l’outil et durabilité.

L’outillage est dans notre ADN

La naissance de notre société est basée sur le besoin d’une imprimante 3D métal capable de produire en série à l’échelle industrielle. Michelin recherchait une machine PBF capable d’atteindre une résolution de 0,2 mm, des porte-à-faux aussi faibles que 15 degrés et une finition de surface avec un Ra de seulement 4µm en sortie d’impression. La société s’est associée à Fives, une grande entreprise industrielle, et a créé la FormUp 350. Aujourd’hui, Michelin utilise la FormUp 350 d’AddUp, fiable et reproductible, pour imprimer plus d’un million de lamelles de moules pour pneumatiques par an.

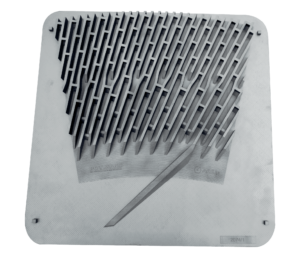

Avec plus de 20 ans d’expérience dans le domaine de la FA, les imprimantes 3D métal d’AddUp font passer les moules et matrices à un niveau supérieur. La FormUp 350 peut être utilisée avec une poudre moyenne standard ou une poudre plus fine en combinaison avec un racleur standard ou un système de mise en couche par rouleau, selon les besoins de l’application. L’utilisation de poudres fines combinée à technologie de mise en couche par rouleau d’AddUp maximise les avantages du refroidissement conforme. Cette combinaison permet d’améliorer la conception tout en obtenant le meilleur état de surface de sa catégorie, dès la sortie d’impression. La technologie AddUp permet également de réaliser des pièces avec un porte-à-faux extrême tout en limitant le nombre de structures de support. C’est un point essentiel pour les applications d’outillage car la finition lisse des canaux de refroidissement internes d’un moule affecte directement le temps de cycle, la performance de la pièce et la durée de vie globale de l’outil.

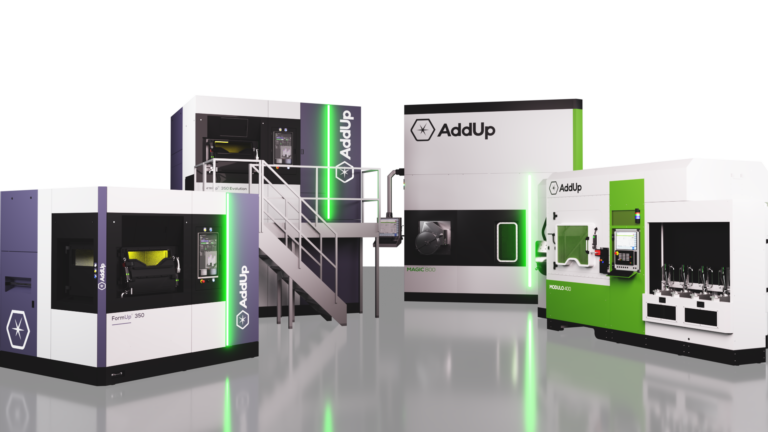

En tant qu’expert de deux technologies additives différentes, AddUp a la capacité unique d’optimiser les applications d’outillage en utilisant à la fois la fusion sur lit de poudre (PBF) et le dépôt d’énergie dirigée (DED). Alors que la technologie PBF est idéale pour les conceptions de moules intégrant un conformal cooling, le DED est excellent pour les applications de réparation d’outillage en construisant un matériau sur une pièce existante afin de prolonger la durée de vie globale de la pièce.

Impression parfaite

La FormUp 350 est conçue pour être fiable. Elle permet de maximiser la production avec un minimum de temps d’arrêt pour l’entretien ou le changement de production.

Production évolutive

Nous disposons d’une vaste expérience dans la mise à l’échelle de productions en additif. Les machines AddUp sont conçues pour répondre à un niveau d’OEE exigé pour la production en série.

Meilleures performances

Moules avec conformal cooling complexes pour optimiser les performances des pièces et la durée de vie des outils.

Finition de surface supérieure

Notre technologie exclusive de poudre fine et de mise en couche par rouleau nous permet d’obtenir les meilleures finitions de surface de notre catégorie, telles qu’elles sont imprimées, et de créer des pièces avec très peu de structures de support.

Economies de temps et d’argent

Grâce à la capacité de nos machines à fabriquer des pièces avec le meilleur état de surface de leur catégorie « telles qu’elles sont imprimées », nos clients économisent du temps et de l’argent sur le post-traitement et la finition.

Paramètres de machine ouverts

Certains concurrents gardent secret le fonctionnement de leurs machines, mais pas nous. Faites-en plus avec notre plateforme ouverte en adaptant les paramètres selon vos exigences.

Applications clés dans les industries de l’outillage et de l’industrie

AddUp possède une vaste expérience dans les applications d’outillage, y compris le moulage par injection, matrices d’extrusion, boîtiers de turbo, turbines et collecteurs. Nous tirons parti des avantages des technologies PBF et DED afin de fournir la solution la mieux adaptée à votre application spécifique.

La FormUp 350 optimise la conception de moules avec conformal cooling aux géométries complexes impossibles à réaliser avec les méthodes de fabrication traditionnelles. Les machines DED AddUp Modulo 400 et Magic 800 optimisent la production grâce à un meilleur contrôle de la fusion et à la possibilité de créer des formes sans reprise.

Moulage par injection

Le moulage par injection consiste à injecter un matériau en fusion dans une cavité de moule sous haute pression, puis à le laisser refroidir et se solidifier, ce qui permet de créer une pièce finie avec la forme et les caractéristiques souhaitées. La fabrication additive offre des avantages significatifs pour le moulage par injection en utilisant le refroidissement conforme et la FormUp 350 est conçue pour maximiser ces avantages. Grâce à cette technologie, les moules peuvent être créés avec des canaux de refroidissement aussi proches que possible de la cavité du moule, conçus pour réduire les points chauds et offrir une meilleure durabilité. Cela permet d’allonger la durée de vie des outils et d’accélérer les temps de refroidissement par rapport aux moules fabriqués de manière traditionnelle. L’utilisation de moules fabriqués de manière additive est rapidement rentabilisée par la réduction des coûts de production, l’économie de matériaux et l’augmentation de la durée du cycle, ce qui permet d’atteindre une productivité maximale.

Filière d’extrusion

Une filière d’extrusion est un outil spécialisé utilisé dans le processus d’extrusion, qui consiste à forcer un matériau à travers une ouverture façonnée pour créer une forme. La FormUp 350 utilise une technologie de mise en couche par rouleau qui permet une conception complexe tout en ne nécessitant qu’un minimum de supports, si ce n’est aucun, et en obtenant le meilleur état de surface de sa catégorie. Cette technologie maximise les avantages du conformal cooling pour les filières d’extrusion, en réduisant le temps de refroidissement afin d’améliorer le temps de cycle et en minimisant les contraintes, ce qui prolonge la durée de vie de l’outil.

Moulage sous pression

Le moulage sous pression est un processus de fabrication utilisé pour produire des pièces métalliques aux formes complexes, aux dimensions précises et aux détails de surface fins. Il s’agit d’injecter du métal en fusion, généralement un alliage d’aluminium, de zinc ou de magnésium, sous haute pression dans un moule réutilisable appelé « matrice ». La flexibilité qu’offre la fabrication additive convient parfaitement aux applications de moulage sous pression, car elle permet un prototypage rapide sans le processus fastidieux généralement requis pour l’outillage. La FormUp 350 excelle dans la production de géométries complexes souvent nécessaires pour les applications de moulage sous pression.

Pompes et turbomachines

Les pompes sont utilisées pour transférer des fluides d’un endroit à un autre en augmentant leur pression et débit. La fabrication additive offre de nombreux avantages pour les turbomachines, notamment la flexibilité de la conception et la l’amélioration des performances. Certaines de ces applications nécessitent des assemblages complexes qui peuvent être consolidés en un seul élément grâce à la FA, ce qui permet de réduire les coûts de production globaux. Elle est également utilisée pour ces types d’applications afin d’optimiser les structures internes, ce qui permet d’obtenir des pièces plus efficaces nécessitant moins de consommation d’énergie.

Collecteurs

Un collecteur est un composant utilisé dans les applications industrielles pour distribuer, collecter ou contrôler le flux de fluides, de gaz ou d’autres substances. La fabrication additive permet d’obtenir des conceptions à la fois légères et solides pour optimiser les performances de ces applications. La fabrication additive permet également d’intégrer des éléments fonctionnels directement dans le collecteur, tels que des vannes, des capteurs, des connecteurs et des supports. Cela réduit la nécessité d’étapes d’assemblage supplémentaires et les points de défaillance potentiels.

Turbines

Les turbines sont des composants rotatifs conçus pour augmenter ou diminuer le débit et la pression d’un fluide dans un moteur. Ce sont d’excellentes applications pour la fabrication additive grâce à la possibilité de créer des aubes très complexes et personnalisées pour améliorer la dynamique des fluides, les performances et l’efficacité. Grâce à la poudre fine et à la technologie de rechargement de la FormUp 350, ces pales peuvent être créées sans structure de support et avec une finition de surface supérieure. Cela permet non seulement de maximiser les performances de la pièce, mais aussi de réduire les coûts de production globaux.

ZAHORANSKY Autoinjector Housing

Autoinjector housings are produced in very high volumes and must meet demanding requirements for dimensional accuracy, cleanliness, and consistency. Rising global demand for MED-PEN injection devices, especially those used for […]

Tooling and Molding

Harting Han-Eco

Le groupe HARTING Technology est l’un des principaux fournisseurs mondiaux de technologies de connexion industrielle. Cette position de leader est le fruit d’un très haut degré d’intégration verticale en interne. […]

Aerospace

Antenne Cassegrain

Antenne prête pour le vol dans un lit de poudre Fusion Thales Alenia Space est un constructeur aérospatial français qui joue un rôle important dans l’exploration spatiale depuis plus de […]

Michelin lamelles de pneus

Lorsque Michelin a constaté que les machines de fabrication additive métallique sur le marché ne répondaient pas à leurs exigences en terme de qualité pour la production de lamelles de pneus, ils se sont associés à Fives pour créer une machine qui réponde à ces besoins. Découvrez l’histoire des lamelles de pneus, les défis que devait relever Michelin et les solutions qui ont été apportées avec l’impression 3D métallique.

Tuyère imprimé en 3D

AddUp optimise le design d’une tuyère de fusée pour améliorer les performances d’un micro-lanceur.

Implants pour la colonne vertébrale

Cette étude de cas se concentre sur les implants rachidiens et les défis auxquels ils sont confrontés dans leur processus de fabrication aujourd’hui. La fabrication additive (AM) offre des avantages tels que la conception en treillis et la rugosité de la surface, ce qui permet d’améliorer les résultats pour les patients.

Aérospatiale

Étude de cas Isogrid

Cette étude de cas présente le développement d’un échangeur de chaleur optimisé pour la machine Form Up® 350. L’objectif était d’améliorer la dissipation de la chaleur et d’adapter les dimensions pour faciliter l’installation.

Outillage et moulage

Étude de cas Gira

Combiner la fabrication traditionnelle et la fabrication additive Ajout de caractéristiques grâce au dépôt d’énergie dirigée

Matériaux utilisés dans l’outillage et les applications industrielles

En raison de la nature des applications, l’industrie de l’outillage utilise des matériaux durs, durables et capables de résister à des températures extrêmes. Dans certaines applications, il est également important que le matériau soit résistant à la corrosion.

Maraging 300

Le Maraging 300 est un acier souvent utilisé dans les applications de moulage sous pression en raison de son excellente combinaison de résistance aux chocs et de stabilité dimensionnelle à des températures élevées.

AISI 420

L’AISA 420 est un acier inoxydable couramment utilisé pour fabriquer des moules pour le moulage par injection de plastique. Il présente à la fois une résistance mécanique élevée et une bonne résistance à la corrosion.

AlSi7Mg0,6

AlSi7Mg0.6 est un matériau léger couramment utilisé dans les applications aérospatiales et industrielles. Son faible poids, combiné aux avantages de la fabrication additive (complexité géométrique accrue et optimisation de la topologie), permet d’élargir considérablement la gamme d’applications.

AlSi10Mg

AlSi10Mg est un alliage à base d’Al-Si qui présente de bonnes propriétés mécaniques et une bonne conductivité thermique. Il s’agit d’un matériau approprié pour les applications nécessitant un faible poids, une grande résistance et des éléments porteurs. Il est largement utilisé dans les industries aérospatiale et automobile.

Machines industrielles

Avec plus de 20 ans d’expérience dans la fabrication additive, nos machines ont été conçues pour maîtriser les détails et optimiser la productivité.

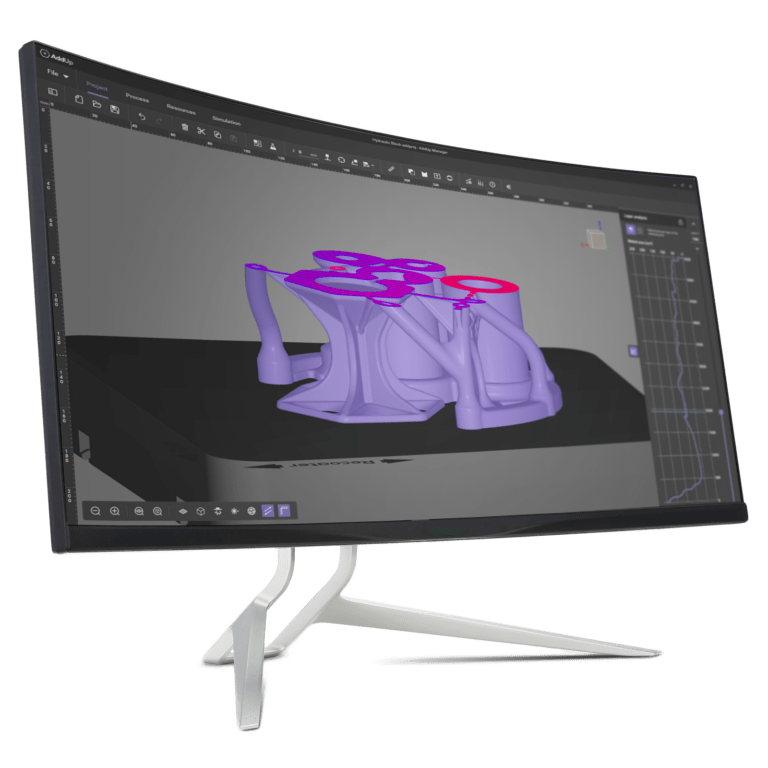

Logiciel intelligent

AddUp est à la pointe du progrès en matière de contrôle en cours de fabrication, en garantissant la qualité des pièces grâce à une suite complète de logiciels de contrôle de l’assurance qualité permettant de réduire, voire d’éliminer, la nécessité d’effectuer des tests rigoureux après l’impression d’une pièce. De la préparation des pièces à la simulation, au contrôle et à la production, chaque maillon de la chaîne numérique AddUp offre un haut niveau de performance avec des logiciels conviviaux.

Débuter avec AddUp

Réalisez le potentiel que la fabrication numérique peut vous offrir. Commencez avec AddUp et découvrez comment la FA fournit des solutions innovantes pour résoudre les défis les plus difficiles des fabricants.