Quand la technologie DED permet d’imprimer des pièces aux géométries complexes sans outillage supplémentaire.

Un constructeur grec, Spyros Panopoulos Automotive, a demandé à AddUp de produire des pièces imprimées en 3D, notamment un collecteur 5 en 1. Le défi pour AddUp était de concevoir et de fabriquer l’ensemble du système. Lisez l’étude de cas pour comprendre comment la technologie DED permet d’imprimer des pièces aux formes complexes sans outillage supplémentaire.

INDUSTRIE

Motorsport – Automobile

CHALLENGE

Imprimer en 3D un collecteur innovant 5-en-1 pour optimiser les performances du moteur

KEY BENEFITS

- Géométrie complexe de la pièce

- Pièce imprimée en une seule fois

- Resistance aux très hautes températures

IMPRESSION MONOBLOC

FORMES COMPLEXES

PERFORMANCE

Histoire

Le constructeur grec Spyros Panopoulos Automotive travaille sur la création de la première Ultracar au monde baptisée Chaos, peut accélérer de 0 à 100 km/h en seulement 1,55 s, et de 0 à 300 km/h en seulement 7,5 s. ; des performances pures meilleures que celle des actuelles Formules 1. Pour gagner en performance, cette voiture d’exception doit être allégée au maximum tout en gardant ses hautes performances mécaniques. C’est pourquoi ce constructeur a proposé à AddUp de réaliser des pièces en impression 3D, dont un collecteur 5 en 1.

Plus les moteurs sont développés et efficaces, plus l’impact du système d’échappement sera important sur le rendement global du moteur. Le système d’échappement désigne l’ensemble des tubulures métalliques qui conduisent les gaz d’échappement depuis la culasse jusqu’à l’extérieur du véhicule. Le collecteur d’échappement désigne plus particulièrement la zone où les tubulures primaires se rejoignent pour ne former plus qu’une seule tubulure. Pour améliorer le rendement d’un moteur, il est fondamental que le système d’échappement soit optimisé en termes d’écoulement des gaz mais aussi d’acoustique (déplacement des ondes sonores à l’intérieur du système d’échappement lui-même).

Défi

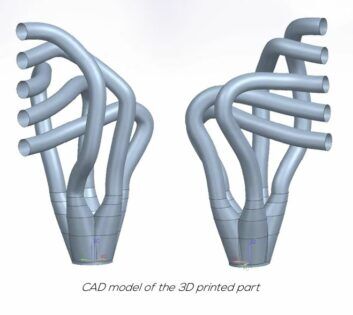

Le défi est d’améliorer les performances des tubulures primaires et du collecteur. Outre la réduction du frottement des gaz dans l’échappement pour limiter les pertes de charge, il faut travailler sur les longueurs et les rayons de courbure de chacune des tubulures primaires ce qui permettra au moteur de mieux se vider et de se remplir bien plus efficacement pour augmenter le couple notamment aux régimes élevés. Les collecteurs sont constitués d’une entrée par cylindre d’un même banc ; dans le cas de cette Ultracar un moteur 10 cylindres en V (soit 5 cylindres par banc), le collecteur d’échappement dispose de 5 entrées. Ils se rejoignent pour ne former qu’une sortie commune qui est reliée au secondaire. Le challenge pour AddUp sera donc de créer le design et d’imprimer en 3D l’entièreté de ce système (primaire + collecteur).

Solution

Selon la méthode traditionnelle, ces collecteurs sont habituellement fabriqués en chaudronnerie (tubes cintrés, soudés…) qui se limite à utiliser des tubes d’épaisseur et de section constante avec des géométries simples, et qui nécessitent des outillages. De plus, les soudures et autres assemblages peuvent être défaillants car soumis à des contraintes thermomécaniques élevées.

La pièce étant de grande taille (Longueur 380 mm x largeur 240), les experts de AddUp ont choisi de la produire sur une machine Modulo 400 utilisant la technologie DED (dépôt d’énergie dirigé).

Pourquoi la DED ? Formes complexes (design de sections variables), épaisseur de paroi variable, et le tout sans outillage. Voici les nombreux avantages de cette technologie additive qui consiste à créer un bain de fusion sur un substrat à l’aide d’une source d’énergie (faisceau laser, plasma ou arc électrique) puis à alimenter ce bain de fusion avec une matière d’apport (poudre ou fil métallique). Cette matière est apportée par une buse de dépose, et traverse le faisceau d’énergie afin d’approcher sa température de fusion.

Résultats

Le métal choisi est l’Inconel 718®, un super alliage qui présente une bonne tenue à l’oxydation et dont les caractéristiques mécaniques sont élevées jusqu’à plus de 800°C. Pour obtenir des performances maximales, les moteurs doivent atteindre des températures élevées sous de fortes sollicitations ; les caractéristiques de l’Inconel 718 permettent aux designers de relever ces défis.

Le choix du DED permet de répondre à une double problématique de taille et de coût. La Modulo 400 est équipée d’une petite buse 10 Vx, ce qui a permis l’obtention d’une bonne qualité de surface de la pièce. Celle-ci est sortie avec une section constante mais à géométrie variable le long d’une tubulure avec des rayons de courbure faibles. Ce type de résultat est très complexe à obtenir de manière traditionnelle.