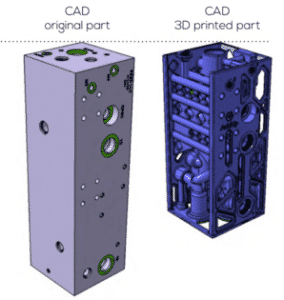

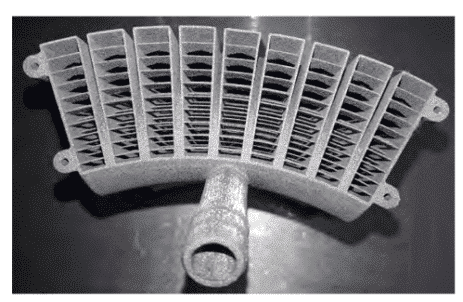

Das Ziel ist es, das Interesse an der PBF-Technologie zu demonstrieren, um Wärmetauscher mit verbesserter Kompaktheit, guter thermischer Leistung und 3D- gedrucktem Metall in einem Arbeitsgang herzustellen.

Die Antwort auf die Fragen der Luft- und Raumfahrtindustrie zum Thema thermisches Getriebe durch die Pulverbettfusionstechnologie (PBF-Prozess) ist Temisth und PrintSky – Das AddUp SOGECLAIRE Joint-Venture – Vorschlag im Rahmen einer Partnerschaft mit der Europäischen Weltraumorganisation. Bei dieser Studie ging es darum, den Bedürfnissen der Raumfahrtindustrie gerecht zu werden. Das Teil wurde in Aluminium auf einer FormUp 350 Maschine von AddUp hergestellt.

ZIEL

Entwicklung eines Wärmetauschers, der das gesamte Potenzial des PBF-Verfahrens nutzt

ERGEBNISSE

- Gute thermische Leistung bei geringerem Volumen im Vergleich zu „herkömmlichen“

- Wärmetauschern Alles auf einmal gedruckt

ABMESSUNGEN

116x116x60 mm Masse: 244 g Wärmetauscherleistung: 2,3 kW (simuliertes Ergebnis)

Kontext

PrintSky ist ein Joint Venture zwischen der AddUp-Gruppe, einem Experten für die additive Fertigung von Metallen, und SOGECLAIR, das sich auf die Integration von Lösungen mit hohem Mehrwert in den Bereichen Luft- und Raumfahrt sowie ziviler und militärischer Transport spezialisiert hat. Temisth ist auf die Entwicklung kundenspezifischer thermischer Lösungen spezialisiert, die mit Hilfe der additiven Fertigung maßgeschneidert werden. Das Ziel von PrintSky und Temisth war es, ihr Interesse an der PBF (Powder Bed Fusion – Laser) Technologie zu demonstrieren, um Wärmetauscher mit verbesserter Kompaktheit zu entwickeln.

Verwend ete Mittel

Printsky hat eine eigene Methodik zur Dimensionierung von Wärmetauschern nach den vorgegebenen Merkmalen entwickelt. In diesem Beispiel ging es darum, die Anforderungen der Raumfahrtindustrie zu erfüllen. Das Teil wurde in Aluminium auf einer FormUp 350-Maschine von AddUp hergestellt.

Vorteile des 3D- Drucks von Metall

Die additive Fertigung von Metallen ist relevant für thermische Anlagen. Es ermöglicht die Herstellung von Kanälen mit komplexen Formen, wodurch die thermische Leistung verbessert und gleichzeitig das Volumen reduziert wird. Dieser Wärmetauscher hat dünne Wände (250 μm) und doppelt gekrümmte Kanäle, die mit herkömmlichen Techniken nicht hergestellt werden können. Die auf einem Prüfstand durchgeführten Tests ermöglichten es uns, die Dichtheit des Teils sowie seine Leistung zu validieren, die angesichts der Kompaktheit des Wärmetauschers sehr hoch ist. PrintSky hat ein Partnerschaftsabkommen mit der ESA (Europäische Weltraumorganisation) für die Entwicklung dieses Aluminiumteils abgeschlossen.

Der AddUp-Vorteil

Metallpulver in feiner Partikelgröße, das hier auf der FormUp-Maschine verwendet wird, ermöglicht eine an den Wärmeaustausch angepasste Oberflächenbeschaffenheit.