Mit der zunehmenden Reife der Pulverbettschmelztechnologie werden ihre Möglichkeiten den Anforderungen von immer mehr Branchen gerecht. Einer der am schnellsten wachsenden Sektoren ist die Beteiligung von Additive am Aluminiumdruckguss. Hier untersuchen wir, wie Verbesserungen in der Oberflächenbearbeitung der Druckgussindustrie dienen können.

Der Werkzeugbau hat einen wichtigen Zweck: die Herstellung hochwertiger Endprodukte. Während man sich monatelang mit den GD&T-Merkmalen des endgültigen Teils befasst, wird den Werkzeugen selbst weniger Aufmerksamkeit geschenkt, solange sie ihre Aufgabe erfüllen können. In einer Branche, in der Technologie und Arbeitsabläufe stabil sind, muss die additive Fertigung eindeutige Vorteile aufweisen, um den Werkzeugbau zu verändern. Während die herkömmliche Fertigung den Werkzeugbau mit relativer Leichtigkeit bewältigt hat, müssen Konstrukteure, die AM einsetzen, jede Anwendung mit einem feinzahnigen Kamm untersuchen, um am besten zu zeigen, wie AM die Grenzen der Werkzeugleistung verschieben kann. Erschwert wird dies durch das begrenzte Materialportfolio von Powder Bed Fusion (das allerdings erweitert wird!), was bedeutet, dass wir nicht immer ein vorhandenes Werkzeug durch ein passendes Material ersetzen können. Die Verbesserung der Formen durch die Gestaltungsfreiheit des 3D-Drucks reicht nicht aus, die neuen Werkzeuge müssen auch hinsichtlich der Oberflächengüte optimiert werden.

Warum ist die Oberflächenbeschaffenheit wichtig?

Die Oberflächenbeschaffenheit spielt eine Schlüsselrolle für die Verschleißleistung des Werkzeugs und die Verringerung der Nachbearbeitungsanforderungen an das Teil und/oder das Werkzeug. Was das für die Aluminiumdruckgussindustrie bedeutet, wollen wir uns genauer ansehen:

Abnutzungsleistung: Eine der grundlegendsten Messgrößen für Werkzeuge – wie lange halten sie, bevor sie überarbeitet oder ersetzt werden müssen? Die Standzeit eines Werkzeugs kann anhand der Anzahl der Schüsse, der insgesamt produzierten Teile, der in einer aktiven Produktionslinie verbrachten Zeit oder auf verschiedene andere Weise gemessen werden. Natürlich ist es von Vorteil, wenn Formen und Werkzeuge länger halten, denn der Hersteller möchte so wenig Zeit wie möglich mit der Herstellung von Werkzeugen verbringen und stattdessen die umsatzbringenden Teile herstellen. Die Oberflächenbeschaffenheit ist für die Erzielung einer optimalen Verschleißleistung von entscheidender Bedeutung, da Verschleißausfälle oft durch kleine Unregelmäßigkeiten auf der Oberfläche des Werkzeugs selbst verursacht werden. Eine bessere Oberflächenbeschaffenheit bedeutet, dass die Interaktion zwischen Teil und Form in einem glatteren Bereich mit geringeren Spannungskonzentratoren stattfindet und daher länger funktioniert, bevor sie ersetzt werden muss.

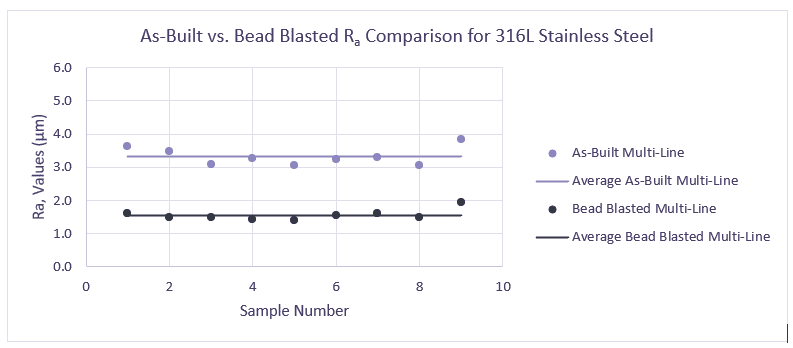

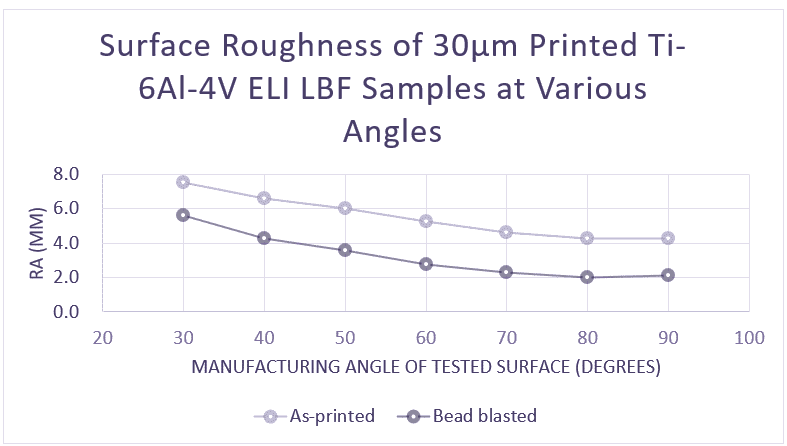

Manchmal ist es akzeptabel, eine gedruckte Oberfläche in einem Werkzeug zu verwenden, aber manche Anwendungen erfordern ein Finish, das mit 3D-Druck nicht erreicht werden kann. Beim Druckguss zum Beispiel werden die Formen vor der Verwendung normalerweise kugelgestrahlt oder in Chemikalien gebadet. Je besser die Oberfläche ist, mit der die Formen beginnen können, desto weniger Zeit benötigen sie für die Bearbeitung vor der Verwendung. Indem Sie eine bessere, sofort einsatzbereite Oberfläche erzielen, sparen Sie Zeit und Ressourcen, die für die Erstellung des Endprodukts erforderlich sind.

Die Oberflächenveredelung ist ein wichtiger Schwerpunkt der Pulverbettfusion, und es werden sich weitere Möglichkeiten für die Industrie ergeben, sobald in diesem Bereich Fortschritte erzielt werden. AddUp ist auf diesem Gebiet führend, indem es eine Kombination aus einem Roller Recoater und feinem Pulver im FormUp 350 einsetzt. Nur eine Walze ist in der Lage, feine Pulver (d. h. 5-25 um) zu verarbeiten, ohne dass sie verklumpen. Die feineren Medien in Verbindung mit einem verdichteten Pulverbett sorgen für eine gleichmäßige, besser kontrollierte Schmelze, die eine bis zu 3um Ra glatte Oberfläche hinterlässt. Die Erzielung dieser Oberflächengüten ohne Produktivitätseinbußen ist ein großer Schritt in Richtung einer breiteren Akzeptanz des Pulverbettschmelzens als praktikables Produktionsmittel, auch in der Werkzeugindustrie.