AddUp hat einen kugelförmigen Tank 3D-gedruckt, der den Betriebsdruck von 60 bar für Zweiphasen-Flüssigkeitskreislaufanwendungen mit Flüssigkeiten im überkritischen Zustand bei maximaler Nicht-Betriebstemperatur des Systems halten kann.

ADS (Airbus Defence and Space) arbeitet mit AddUp zusammen, um einen kugelförmigen Tank herzustellen, der den Betriebsdruck von 60 bar für Zweiphasen- Flüssigkeitskreislaufanwendungen mit Flüssigkeiten im überkritischen Zustand bei maximaler Nichtbetriebstemperatur des Systems halten kann. Lesen Sie die Fallstudie über die Herausforderungen und Lösungen von 3D-gedruckten Metallteilen.

INDUSTRY

Aerospace

CHALLENGE

3D print a plate of tibia implants in Titanium

KEY BENEFITS

- A single component

- Part printed with no support inside

- Reduce the mass of the part

Mass Reduction

Performance

Geschichte: AddUp und ADS

ADS (Airbus Defence and Space) ist ein Geschäftsbereich des Airbus-Konzerns, der zu den zehn weltweit führenden Unternehmen der Verteidigungs- und Raumfahrtindustrie gehört. Das Unternehmen ist auf Militärflugzeuge, Drohnen, Raketen, Trägerraketen und künstliche Satelliten spezialisiert. ADS möchte die Machbarkeit der additiven Fertigung von Teilen wie Hohlkugeln aus Edelstahl prüfen. Ziel ist die Herstellung eines versiegelten Behälters, der den Betriebsdruck von 60 bar für Zweiphasen-Fluidkreislaufanwendungen mit Fluiden im überkritischen Zustand bei maximaler Nichtbetriebstemperatur des Systems halten kann.

Dieser Tank kann in einem Zweiphasen-Wärmetauscher verwendet werden. Bei Umgebungstemperatur liegt das im System enthaltene Arbeitsmittel über seiner kritischen Temperatur, d. h. es ist vollständig gasförmig. Der Zweck dieses Tanks besteht darin, das Volumen des Flüssigkeitskreislaufs zu erhöhen, um den Innendruck bei einer bestimmten Temperatur zu begrenzen.

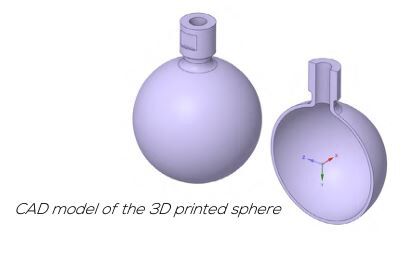

Herausforderungen beim Drucken eines geschlossenen Tanks

Die bestehende Technik zur Herstellung des Tanks besteht aus einem Zylinder und bearbeiteten halbkugelförmigen Schalen, die miteinander verschweißt werden. Bei dieser Konstruktion ist das fertige Teil zu massiv, und die geschweißten Bereiche werden während des Druckaufbaus zu stark beansprucht. ADS beauftragte AddUp mit der Lösung dieser Probleme und der Herstellung eines Tanks im 3D-Metalldruckverfahren, um sich von den Beschränkungen herkömmlicher Verfahren zu befreien. Mit dieser neuen Designfreiheit kann der Tank kugelförmig sein, eine ideale Geometrie, um dem Druck standzuhalten. Die größte technische Herausforderung bei diesem Projekt bestand darin, eine Kugel ohne innere Stützstrukturen zu drucken.

Die Herstellungsspezifikationen:

Material Edelstahl 316L

- Widersteht einem Druck von 60 bar

Ein einziges Bauteil ohne Montage

- Keine inneren Stützen

- So leicht wie möglich bei gleichzeitiger Erfüllung der Druckanforderungen

- Sphärisches Design

Lösung für einen 3D-gedruckten Kugeltank

Für die Herstellung der Kugel wurde die FormUp® 350 gewählt, weil sie mit einem Walzenbeschichtungssystem und feinem Pulver ausgestattet werden kann. Diese Maschine in dieser Konfiguration ermöglicht es, große überhängende Flächen ohne Stützen zu bauen.

Der rostfreie Stahl 316L wurde für diese Anwendung wegen seiner Korrosionsbeständigkeit gewählt, die eine lange Lebensdauer ermöglicht.

Ergebnisse und Vorteile der additiven Fertigung

AddUp , ein Hersteller von 3D-Metallteilen, hat die von ADS bereitgestellte neue Geometrie erfolgreich gedruckt und musste sie dank der Fähigkeiten des FormUp® 350 nicht verändern. Die endgültigen Abmessungen betragen 78 mm Innendurchmesser und eine Dicke von 2,2 mm.

Weitere Informationen über Airbus Defence and Space finden Sie hier.

Der kombinierte Einsatz der Walze und des feinen Pulvers ermöglichte es, die Herstellung von dünnen Wänden mit perfekter Oberflächengüte. Die Oberfläche im Inneren des Teils ist sauber und muss nicht nachbearbeitet werden.

Die 3D-gedruckten Teile hielten dem Wasserdruck von 60 bar zwei Minuten lang stand, was ausreichte, um die Druckbeständigkeit zu überprüfen.

Die Außenseite des neuen Metallteils wurde maschinell bearbeitet, um eine gleichmäßige Dicke über die gesamte Kugel zu gewährleisten und die mit dem Verfahren verbundenen Oberflächenfehler zu beseitigen.

"Airbus Defence and Space SAS verfügt über große Erfahrung in der Entwicklung innovativer additiv gefertigter Produkte mit AddUp. Dieser neue Demonstrator zeigt die technische Kompetenz von AddUp bei der Herstellung innovativer Designs, die es Airbus DS ermöglichen, bahnbrechende und hochwertige Anwendungen vorzuschlagen. Dieses Design wäre ohne die von AddUp entwickelte Feinpulver-Rollen- Technologie nicht möglich gewesen. Es öffnet eine neue Tür für weitere innovative Designs."

~ Delphine Carponcin, Projektleiterin Additive Fertigung, Airbus Defence and Space