La machine de Fabrication Additive FormUp 350 d’AddUp révolutionne la production de cupules acétabulaires en utilisant les capacités de la technologie de fusion laser sur lit de poudre laser (L-PBF) qui surpassent les méthodes traditionnelles et la technologie par faisceau d’électrons (EBM).

Introduction

Les cotyles, composants essentiels des prothèses totales de hanche, sont traditionnellement fabriqués par moulage et forgeage. Bien qu’efficace, ces méthodes sont lourdes, coûteuse et nécessitent de longs délais et des validations complexes. Cependant, la FormUp 350 d’AddUp a changé la donne, montrant comment les technologies de Fabrication Additive peuvent révolutionner ce domaine.

Processus de fabrication traditionnel

Historiquement, la production de cotyles reposait sur la méthode de la cire perdue, un processus à forte implication de main-d’œuvre qui entraînait des délais d’exécution lents et des étapes de traitement supplémentaires et coûteuses. Le produit final nécessitait une structure poreuse qui était à la fois chère à fabriquer et difficile à valider, ce qui constituait un obstacle important aux progrès dans ce domaine.

L’avènement de la Fabrication Additive et les limites de la technologie par faisceau d’électrons

La Fabrication Additive a apporté un changement significatif dans la production des cotyles, la technologie par faisceau d’électrons (EBM) offrant une alternative prometteuse aux méthodes traditionnelles. Cependant, la technologie par faisceau d’électrons présente des inconvénients, telles que des défaillances imprévisibles et des processus de validation complexes, qui peuvent faire grimper les temps et les coûts de production globaux.

L’impact du FormUp 350 d’AddUp qui change la donne : un bond en avant dans la fabrication des cupules acétabulaires

Dans la recherche de méthodes de fabrication plus efficaces et plus précises, la FormUp 350 d’AddUp est apparue comme une alternative supérieure à l’EBM. Cette machine innovante, qui utilise la technologie de fusion laser sur lit de poudre (LPBF), permet de produire des pièces de forme nette plus proche sans support, ce qui réduit considérablement le post-traitement et les délais d’exécution. Elle offre une plaque de construction plus grande et davantage de lasers que les imprimantes EBM, ce qui permet de doubler le débit et d’optimiser les processus de production.

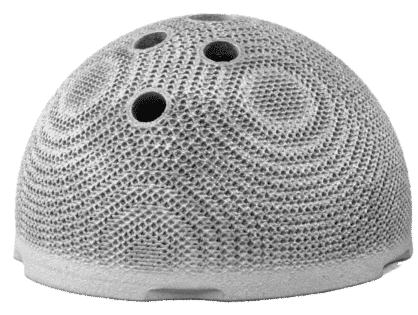

En particulier, la FormUp 350 dispose d’une résolution fine et d’un dispositif de recouvrement à rouleaux, ce qui permet d’imprimer une structure en treillis dans l’implant. Cette caractéristique clé améliore considérablement l’ostéointégration, ce qui se traduit par des implants plus durables et de meilleurs résultats pour les patients.

Révolutionner l’industrie des dispositifs médicaux : L’impact de FormUp 350

La FormUp 350 d’AddUp a eu un impact profond sur l’industrie des dispositifs médicaux. En réduisant les délais et en améliorant la précision, cette machine permet aux fabricants de répondre rapidement aux demandes du marché et de fournir des produits de qualité supérieure. La possibilité d’imprimer des structures en treillis améliore non seulement les performances des implants, mais aussi les résultats pour les patients. Ce développement permet de réduire le nombre d’opérations de révision, ce qui se traduit par des économies pour les patients et les prestataires de soins de santé.

Conclusion

La FormUp 350 d’AddUp offre des capacités de production actuellement inégalées sur le marché. C’est ce que montre l’étude de productivité Hip Cup ci-dessous. Les pièces présentées ont été imprimées avec une technologie de rouleau de compression en couches de 30um de Ti6Al4V ELI. Par rapport à la technologie EBM, l’AddUp 350 a un temps de passage plus court de 12:41 contre 15:23 (EBM), ce qui conduit à une amélioration du rendement annuel de 9 309 (16 403 LPBF, 7 094 EBM). Alors que l’industrie des dispositifs médicaux continue d’évoluer, cette preuve concrète de la supériorité du FormUp 350 souligne son potentiel de transformation pour l’avenir des chirurgies de remplacement de la hanche et au-delà.