Le groupe HARTING Technology est l’un des principaux fournisseurs mondiaux de technologies de connexion industrielle. Cette position de leader est le fruit d’un très haut degré d’intégration verticale en interne. Cela inclut la fabrication moderne de moules, qui recherche en permanence de nouvelles façons d’améliorer les produits HARTING. HARTING a acquis de l’expérience dans le domaine des concepts de refroidissement avancés au cours des dernières années.

Fort de cette force d’innovation, l’entreprise étudie actuellement la faisabilité de la FA comme processus standard pour certaines séries.

Le moulage par injection s’est notamment révélé très prometteur grâce aux possibilités de refroidissement conforme, qui peuvent augmenter considérablement la qualité des pièces et la productivité des outils.

Matériel

Printdur HCT (1.2083 / PM420)

SEGMENT INDUSTRIEL

Fabrication d’outils et de moules

Défi

Réduisez la durée du cycle et éliminez les points chauds thermiques dans un bouchon en plastique à paroi épaisse pour des volumes de production annuels supérieurs à un million d’unités, en remplaçant les canaux de refroidissement conventionnels du moule par une solution de refroidissement conforme fabriquée par ajout de matière.

KEY BENEFITS

- Réduction de plus de 25 % du temps de refroidissement

- Température uniforme de l’outil sans points chauds

- Débit plus élevé et production plus stable

- Réduction des taux de rebut et amélioration de la qualité des pièces

- Conception de refroidissement 3D évolutive pour toute la gamme d’outils Han-Eco

Réduire les temps de cycle

Augmentation du taux de production

Évolutif

TÂCHE

Le Han-Eco est l’un des produits les plus importants du portefeuille de Harting et est disponible sur le marché dans de nombreuses versions différentes. Il est utilisé dans divers secteurs industriels tels que l’énergie, les transports et la construction mécanique et est donc nécessaire en grandes quantités. Le temps de cycle a donc un effet significatif sur la rentabilité de la production. L’objectif du projet est donc d’étudier les économies potentielles qui peuvent être réalisées avec ces moules.

DÉFI

La fiche Han Eco est un produit en plastique dont les parois sont épaisses en raison des exigences élevées auxquelles il doit répondre. Cela soulève la question suivante : comment refroidir ces produits le plus rapidement possible afin d’en fabriquer plus d’un million d’unités ?

Le développement d’un outil prototype par fabrication additive peut-il démontrer le potentiel de l’introduction de la fabrication additive pour d’autres versions de la fiche Han Eco ?

- Augmentation des taux de production des pièces en plastique

- Réduction des temps de cycle

- Réduction de l’encombrement des machines

- Qualité constante des pièces en plastique

- Réduction des délais de fabrication

- Évaluation de nouveaux aciers AM résistants à la corrosion

SOLUTION

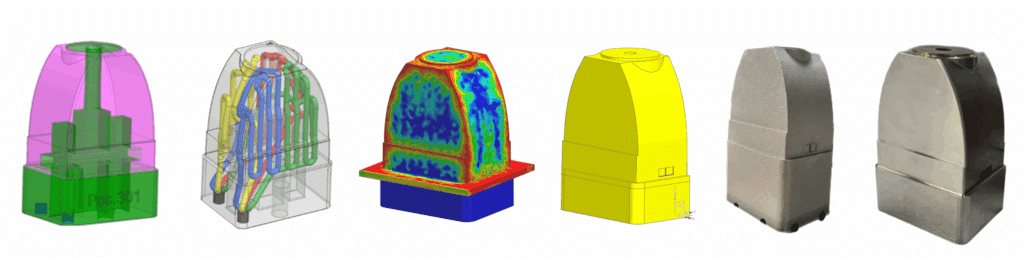

Dans un premier temps, le potentiel d’amélioration a été analysé et vérifié à l’aide d’une simulation et d’une conception de refroidissement conforme.

Cette étude est importante pour la série Han-Eco, car les concepts développés pour la fabrication additive peuvent être transférés à d’autres outils de la même famille de produits.

Grâce au nouvel outil de simulation du logiciel Siemens NX, ces études peuvent être réalisées rapidement et facilement dès les premières étapes de la conception des outils.

Une fois le potentiel de la fabrication additive démontré, le système de refroidissement a été soigneusement conçu. Cette étape cruciale a consisté à concevoir un système de refroidissement conforme en 3D, c’est-à-dire un système de refroidissement adapté aux contours qui suit précisément les contours des cavités et des surfaces de l’outil. Les canaux de refroidissement ont été optimisés en termes de dynamique des fluides en étroite collaboration entre AddUp et Harting. Le système est basé sur un circuit de refroidissement parallèle quadruple qui garantit un débit uniforme et un équilibre parfait. Contrairement aux canaux de refroidissement conventionnels, qui ne peuvent être percés ou fraisés qu’en ligne droite, les canaux du refroidissement conforme s’étendent en trois dimensions le long du contour de l’outil. Cela permet de dissiper la chaleur là où elle se produit réellement, de manière uniforme, efficace et avec des temps de refroidissement considérablement réduits.

Ce type de refroidissement permet :

- Des temps de cycle plus courts

- Une répartition homogène de la température dans tout le moule

- Une réduction du gauchissement et une amélioration de la qualité des composants

- Des conditions de processus stables, même à des cadences élevées

Les méthodes conventionnelles telles que le perçage ou le fraisage atteignent rapidement leurs limites lorsqu’il s’agit de géométries complexes. C’est pourquoi les moitiés de moules ont souvent été assemblées par brasage sous vide afin de créer des canaux de refroidissement plus complexes. Cependant, ce procédé présente plusieurs inconvénients, tels que : géométrie restreinte, absence de contours 3D libres, risque de fuite, conduction thermique moins bonne, faible réparabilité.

Grâce à la technologie additive L-PBF de l’AddUp FormUp 350, l’ensemble de la pièce moulée a pu être produit en une seule pièce avec des canaux de refroidissement parfaitement adaptés. Cela réduit considérablement les temps de cycle, diminue les taux de rebut et permet un rendement nettement supérieur par machine, ce qui constitue un avantage décisif dans les applications à parois épaisses telles que le connecteur Han Eco.

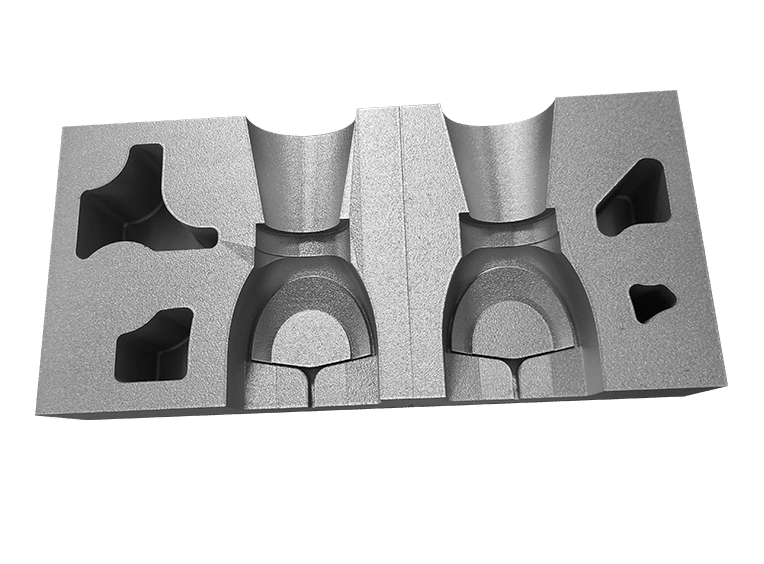

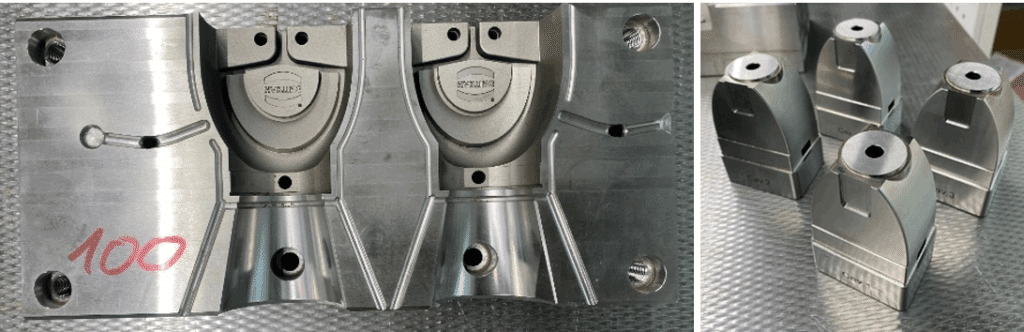

Réduction du temps de fabrication – moules et noyaux

Les nouveaux inserts AM (2x AS/DS) et noyaux AM (4x) ont été fabriqués sur l’AddUp FormUp 350 avec quatre lasers. Le matériau utilisé était un acier à outils résistant à la corrosion et à haute résistance basé sur 1.2083 / PM420 – idéal pour le moulage par injection plastique et même adapté aux surfaces polies brillantes (classe 1). Après le processus d’impression, les pièces ont été ébavurées, traitées thermiquement et découpées de la plate-forme de construction. Les moitiés de moule et les noyaux de moule ont ensuite été retravaillés avec précision chez Harting et amenés aux tolérances requises et à la qualité de surface souhaitée.

RÉSULTATS

Afin d’évaluer les avantages de la fabrication additive, les températures sur l’article en plastique sont mesurées et comparées à l’aide d’une caméra thermique. Une mesure est effectuée avec l’outil fabriqué de manière conventionnelle et une autre avec l’outil fabriqué de manière additive.

L’image suivante montre la comparaison des températures après 15 secondes de temps de refroidissement résiduel. Une différence de température de 10 °C peut être mesurée aux points chauds.

Le profil thermique de l’article avec des moules imprimés après 15 secondes de temps de refroidissement résiduel correspond au profil thermique avec des moules conventionnels après 20 secondes.

Le projet a ainsi abouti à des résultats clairement mesurables :

- Réduction du temps de refroidissement résiduel de plus de 25 % (de 20 secondes à 15 secondes)

- Température homogène de l’outil sans points chauds

La collaboration entre AddUp et Harting illustre comment la fabrication additive révolutionne la fabrication d’outils, avec une efficacité, une liberté de conception et une fiabilité accrues.

RÉSUMÉ

Le projet démontre que la fabrication additive avec refroidissement conforme est une alternative supérieure aux procédés de fabrication conventionnels. En utilisant le refroidissement conforme, HARTING a pu démontrer qu’il s’agit d’une solution adaptée à la fabrication d’articles en plastique à parois épaisses.

Le projet a conduit au développement et à la validation d’un concept de refroidissement qui ne peut être créé qu’à l’aide de la fabrication additive. Ce concept peut désormais être reproduit à partir de cet outil de démonstration sur tous les outils de la gamme de produits Han Eco afin de réaliser des économies supplémentaires grâce à la mise à l’échelle.