Dank der Experten von Addup kann dieses Material, das üblicherweise im Bereich des Kunststoffspritzgusses verwendet wird, nun auch für die additive Fertigung eingesetzt werden. AISI 420-Stahl wird es Werkzeugherstellern ermöglichen, neue, komplexere und effizientere Formen zu entwickeln.

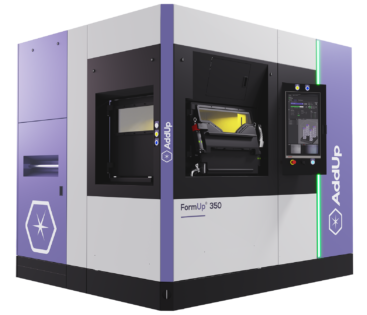

Die AddUp-Gruppe, ein globaler OEM für die additive Fertigung von Metallen, veröffentlicht ein Rezept für die Formgebung von AISI 420 Stahl. Dieses Material, das üblicherweise im Bereich des Kunststoffspritzgusses verwendet wird, kann nun auch für die additive Fertigung eingesetzt werden. AISI 420-Stahl wird es Werkzeugherstellern ermöglichen, neue, komplexere und effizientere Formen zu entwickeln. Dieser Werkstoff ist jetzt für alle FormUp® 350 New Generation Powder Bed Fusion (PBF) Maschinen erhältlich.

AddUp setzt sich für die Weiterentwicklung von Materialien für den Werkzeugmarkt ein. Das Unternehmen, ein von Michelin und Fives gegründetes Joint Venture, bietet als einer der ersten Akteure im Bereich des Metall-3D-Drucks ein Rezept für die Umsetzung von AISI 420 Stahl an. Dieser rostfreie Stahl, der in der deutschen Norm auch als 1.4021 oder 1.2083 bezeichnet wird, wird üblicherweise für die Herstellung von Formen für den Kunststoffspritzguss verwendet, da er sowohl eine hohe mechanische Festigkeit als auch eine gute Korrosionsbeständigkeit aufweist. Mit der Entwicklung des AISI 420 ergänzt AddUp sein bereits breites Portfolio an Werkstoffen für den Werkzeugbau, darunter Edelstahl 316L und Maraging-Stahl 300 (M300). AddUp verfügt über jahrzehntelange Erfahrung mit diesen Werkstoffen, die die Produktion von Millionen von Teilen für Reifenformen ermöglicht haben.

Kompatibel mit bestehenden Post-Processing-Lösungen

Mit dem Vorschlag einer Rezeptur für den Stahl AISI 420, der sich bei der Herstellung von Kunststoff-Spritzgussformen bewährt hat, setzt AddUp auf eine rasche Akzeptanz durch die Industrie im Bereich der Werkzeugherstellung. „Im Gegensatz zu Legierungen, die speziell für die additive Fertigung entwickelt wurden und bei denen der Anwender in die Entwicklung einer geeigneten Nachbearbeitung investieren muss, bieten wir hier eine weit verbreitete Sorte an“, erklärt Frédéric Sar, Materials Manager bei AddUp. „Bei AISI 420 sind die Nachbearbeitungsschritte identisch mit denen von Teilen, die durch Schmieden hergestellt werden. Bestehende Lösungen für Wärmebehandlungen, Oberflächenbehandlungen, Bearbeitungseinstellungen und Wendeplattensorten sind direkt auf gedruckte Teile anwendbar.“ Somit steht den Herstellern eine breite Palette von Behandlungen zur Verfügung, die es ihnen ermöglichen, spezifische Eigenschaften für jede Anwendung zu erzielen. So sind zum Beispiel die Wärmebehandlungen vom Typ „Abschrecken/Anlassen“, die bereits für Rohmaterial 420 Stahl ermöglichen es, dass gedruckte Teile Zugfestigkeitseigenschaften im Bereich von 1350 bis 1980 MPa aufweisen, mit Bruchdehnungswerten von 2 bis 10 %, abhängig von der Anlasstemperatur. Außerdem können Standard-Oberflächenbehandlungen wie das Nitrieren die Oberflächenhärte der Teile nach der Bearbeitung deutlich erhöhen. Schließlich enthält die Legierung AISI 420 weder Kobalt noch Nickel und ist somit mit den Anforderungen der REACH-Richtlinie vereinbar.

AISI 420 Stahl zur Verfügung der WBA Tooling Academy

AddUp hat kürzlich eine FormUp 350 New Generation PBF-Maschine bei der WBA (Aachener Werkzeubau Akademie GmbH), Deutschlands führendem technischen Zentrum für Werkzeugbau, installiert. Die Maschine ist mit AISI 420 Edelstahlpulver und der neu entwickelten Rezeptur ausgestattet, die in der Lage ist, Teile mit geringer Porosität zu drucken (weniger als 0,05%, was die Haltbarkeit von Formen, die hohen Belastungen ausgesetzt sind, garantiert). Mit dieser

können deutsche Werkzeughersteller ihre Anwendungsfälle einreichen und werden in allen Phasen ihrer Projekte unterstützt, von der Hilfe bei der Konstruktion optimierter Formen bis hin zum Druck von Teilen und der Prüfung der Machbarkeit einer Massenproduktion. Wie ein bereits abgeschlossenes Projekt mit AISI 420 für die Siebenwurst-Gruppe zeigt, sind erhebliche Verbesserungen sowohl bei der Produktivität als auch bei der Teilequalität zu erwarten.

Lesen Sie die Siebenwurts-Fallstudie hier.