ZAHORANSKY zählt zu den führenden Herstellern im Werkzeug- und Formenbau.

Das Unternehmen ist bekannt für seine innovativen, hochpräzisen Werkzeugsysteme – insbesondere für Anwendungen im medizinischen Bereich, in denen höchste Maßhaltigkeit und Prozesssicherheit gefordert sind.

MATERIAL

Printdur HCT (1.2083 / PM420)

INDUSTRIE

Werkzeug- und Formenbau

HERAUSFORDERUNG

Verkürzung der Kühlzeit und Stabilisierung der Temperaturverteilung in Gehäusewerkzeugen für Autoinjektoren, um die schnell wachsende Nachfrage nach MED-PEN zu bedienen. Ziel war es, zu evaluieren, ob additiv gefertigte konforme Kühlkanäle herkömmliche Kühlstrategien übertreffen und eine schnellere, zuverlässigere Produktion in hohen Stückzahlen ermöglichen können.

KEY BENEFITS

- Reduzierung der Zykluszeit um mehr als 30 Prozent

- Gleichmäßige Formtemperatur ohne Hotspots

- Längere Standzeit durch gleichmäßige Wärmeverteilung

- Höhere Leistung und zuverlässigere Verarbeitung für große Produktionsläufe

- Geringerer Platzbedarf für Formen ermöglicht wirtschaftlicheren Maschineneinsatz

Verkürzte Zykluszeiten

Höhere Leistung

Geringerer Platzbedarf

TASK

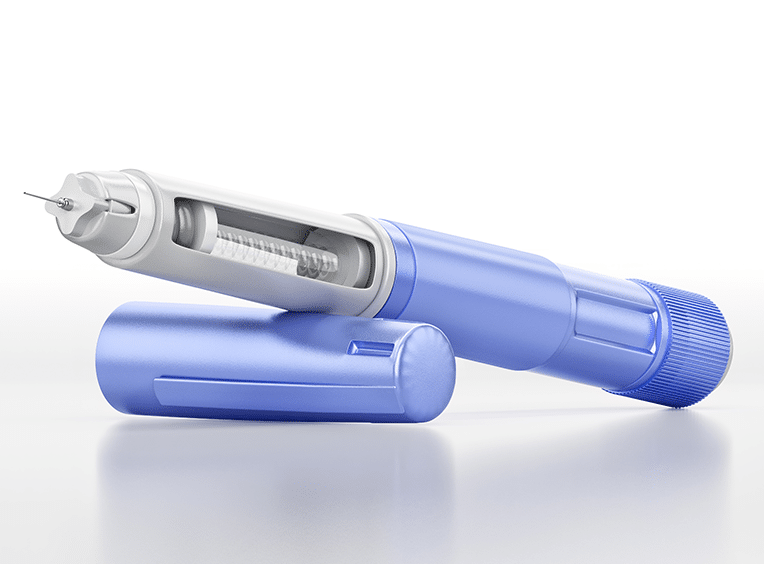

Ein Autoinjector ist ein automatisiertes medizinisches Injektionsgerät, das eine vorab dosierte Medikamentenmenge durch einen MED-PEN schnell und sicher in den Körper injiziert. Es ermöglicht die einfache Selbstanwendung ohne medizinisches Fachpersonal und garantiert eine präzise Dosierung.

Die Nachfrage nach MED-PEN‘s ist derzeit besonders hoch, vor allem wegen des Booms von Abnehmspritzen, die als praktische, einfach handhabbare Pens zur unterstützten Gewichtsreduktion sehr populär sind. Diese Entwicklung führt zu einem enormen Bedarf an Millionen von Autoinjektor-Gehäusen und Komponenten weltweit.

CHALLENGE

Für Zahoransky ergibt sich daraus die Herausforderung, die komplexe Fertigung der Kunststoffgehäuse und die präzise Montage der sensiblen Teile in hochautomatisierten Anlagen flexibel und effizient zu skalieren. Die Produktion muss sowohl höchste Qualitätsanforderungen erfüllen als auch schnelle Herstellzeit für verschiedene Produkte bieten.

Anfang 2025 wurde AddUp beauftragt ein AM-Konzept für eine schnellere Abkühlzeit, bei gleichbleibender Qualität, für Autoinjector Gehäuse Teile in Injection Molding Werkzeugformen zu entwickeln.

Diese technologische Aufgabe bildete die Ausgangslage für ein weiteres Kooperationsprojekt im industrielen Metall 3D-Druck zwischen AddUp und ZAHORANSKY.

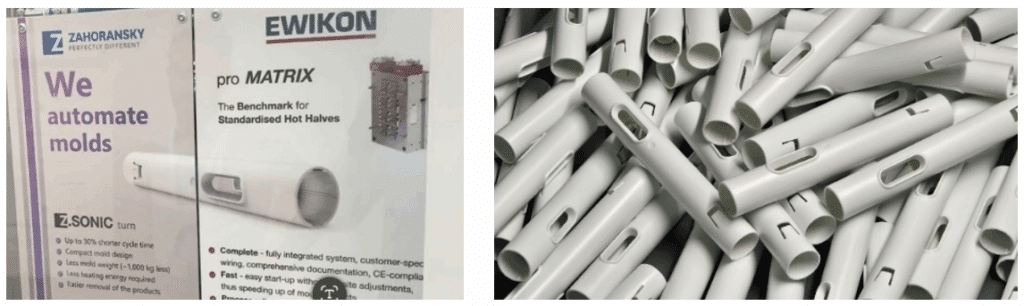

ser Ziel war die Verbesserung der Qualität und Produktivität der Formgebende Teile, durch den 3D-Aufbau der FormUp350 zu erreichen und in Zukunft schnell weitere Varianten ‚Inhouse‘ herstellen zu können. Die kompakten Masse des neuen Werkzeugs waren eine weitere Vorgabe, um eine wirtschaftliche und nachhaltige Produktion auf der neuen, perfekt dazu abgestimmten Netstal Elion1200 MED Anlage und dem ZAHORANSKY Z.SONIC turn Werkzeugkonzept zu ermöglichen.

Um dieses neue, innovative Toolingkonzept, welches mit einer rotier Bewegung, die Auslagerung der Restabkühlzeit außerhalb des Werkzeugs ermöglicht, weiter zu optimieren, benötigte Zahoransky auch eine verkürzte Abkühlzeiten der Kunstoffteile innerhalb des Werkzeugs.

SOLUTION

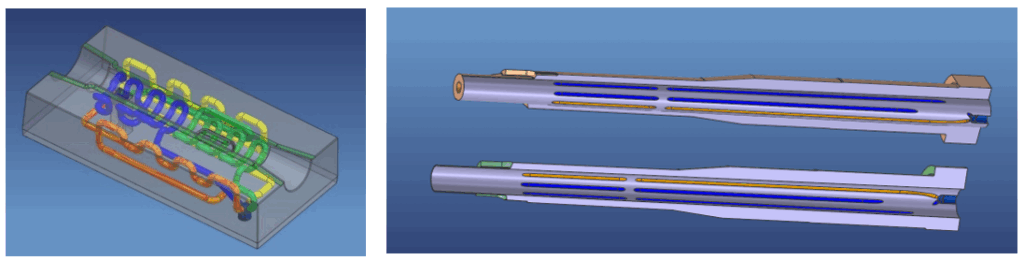

Ein entscheidender Schritt hierzu war der Einsatz eines 3D-Conformal Cooling Systems, also einer konturangepassten Kühlung, die exakt dem Verlauf der Kavitäten und der Werkzeugoberflächen folgt.

Die Kühlkanäle wurden in enger Abstimmung zwischen AddUp und ZAHORANSKY strömungstechnisch optimiert.

Das System basiert auf einem vierfach-parallelen Kühlkreislauf, der gleichmäßige Durchströmung und perfekte Balance garantiert.

Im Gegensatz zu konventionellen Kühlkanälen, die nur geradlinig gebohrt oder gefräst werden können, verlaufen die Kanäle beim Conformal Cooling dreidimensional entlang der Werkzeugkontur. Dadurch wird die Wärme dort abgeführt, wo sie tatsächlich entsteht – gleichmäßig, effizient und mit deutlich verkürzten Kühlzeiten.

Diese Art der Kühlung ermöglicht:

- kürzere Zykluszeiten

- homogene Temperaturverteilung im gesamten Werkzeug

- reduzierten Verzug und verbesserte Bauteilqualität

- stabile Prozessbedingungen auch bei hohen Ausstoßzahlen

ihre Grenzen. Deshalb wurden bisher oft Werkzeughälften mittels Vakuumlöten verbunden, um komplexere Kühlkanäle zu realisieren. Dieses Verfahren ist jedoch mit mehreren Nachteilen verbunden wie z.B. eingeschränkte Geometrie keine freie 3D-Konturen, Leckage-Risiko, schlechtere Wärmeleitung, geringe Reparaturfähigkeit

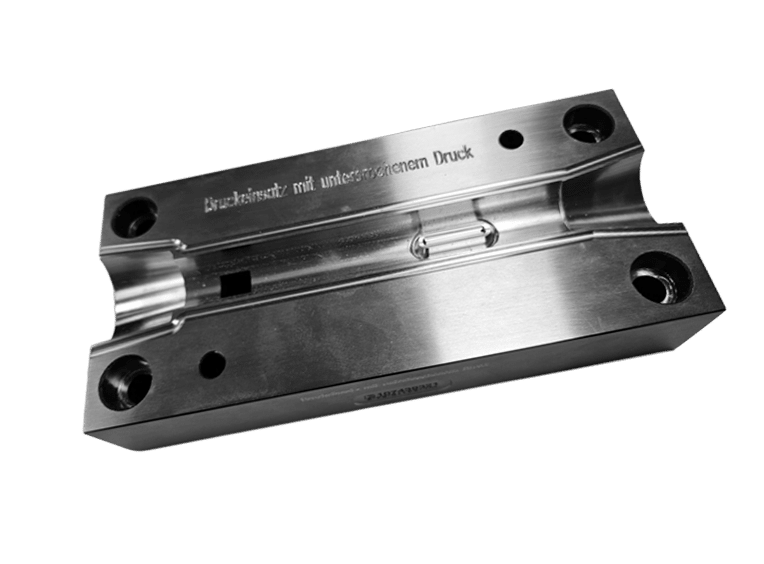

Mit der additiven L-PBF Technologie auf der AddUp FormUp 350 konnte das gesamte Formteil in einem Stück mit perfekt angepassten Kühlkanälen hergestellt werden.

Dies reduziert, im Zusammenspiel mit Z.SONIC turn, die Zykluszeiten signifikant, senkt Ausschussquoten und ermöglicht eine deutlich höhere Ausbringung pro Maschine – ein entscheidender Vorteil bei hochvolumigen Anwendungen wie Autoinjector-Gehäusen. Der benötigte Platz in der Form reduziert sich enorm, sodass es oft möglich ist auf kleiner, günstiger Produktionsmaschinen zu gehen.

Reduzierte Herstellungszeit – Formen und Kerne

Die neuen AM-Einsätze (5x AS/DS) und AM-Kerne (12x) wurden auf der AddUp FormUp 350 mit vier Lasern in netto 12 Tagen gefertigt, plus 5 Tage für die Konstruktion und die Nebenzeiten.

Als Material kam ein korrosionsbeständiger, hochfester Werkzeugstahl auf Basis des 1.2083 / PM420 zum Einsatz – ideal für den Kunststoff-Spritzguss, sogar für den hochglanz polierten Bereich (Klasse1) geeignet.

Nach dem Druckprozess erfolgte die Entpulvern, Wärmebehandlung und das Drahtschneiden von der Bauplattform. Anschließend wurden die Formhälften und Kerne bei ZAHORANSKY präzise nachbearbeitet und auf die geforderten Toleranzen, sowie die gewünschte Oberflächengüte gebracht.

ERGEBNISSE

Das Projekt führte zu klar messbaren Erfolgen:

Key findings:

- Zykluszeitreduktion um über 30 %

- Cooling time reduced to 9 seconds compared to more than 14 seconds previously

- Homogene Werkzeugtemperatur ohne Hotspots

- Verbesserte Bauteilqualität und geringerer Ausschuss

- Längere Werkzeugstandzeit durch gleichmäßige Wärmeverteilung

- Höhere Prozesssicherheit bei großen Stückzahlen

Die Zusammenarbeit von AddUp und ZAHORANSKY verdeutlicht, wie additive Fertigung den Werkzeugbau revolutioniert – mit mehr Effizienz, Designfreiheit und Zuverlässigkeit.

ZUSAMMENFASSUNG

Das Projekt zeigt, dass die additive Fertigung mit konformer Kühlung eine überlegene Alternative zu herkömmlichen Fertigungsverfahren darstellt.

Durch den Einsatz von Conformal Cooling, konnte ZAHORANSKY die homogene Materialstruktur und die gezielte Temperaturführung seine Produktionskapazität und Effizienz signifikant steigern – bei konstant höchster Qualität.

Hierbei konnte unter Beweise gestellt werden, dass die Additiven Formen hervorragend mit dem neuen Werkzeugkonzept Z.SONIC turn, zusammenspielt und in Produktivität und Qualität konkurrenzlose Ergebnisse erzielt.