Die HARTING Technologiegruppe ist ein weltweit führender Anbieter von industrieller Verbindungstechnik. Diese führende Position wird durch einen sehr hohen Grad an vertikaler Integration im eigenen Haus erreicht. Dazu gehört auch der moderne Formenbau, der ständig nach neuen Möglichkeiten zur Verbesserung der HARTING-Produkte sucht. HARTING hat in den letzten Jahren Erfahrungen mit fortschrittlichen Kühlkonzepten gesammelt.

Mit dieser Innovationskraft untersucht das Unternehmen derzeit die Machbarkeit von AM als Standardverfahren für bestimmte Serien. Insbesondere der Bereich Spritzguss hat sich dank der Möglichkeiten der konformen Kühlung, die die Teilequalität und Werkzeugproduktivität deutlich steigern kann, als sehr vielversprechend erwiesen.

MATERIAL

Printdur HCT (1.2083 / PM420)

BRANCHE

Werkzeugbau und Formenbau

Herausforderung

Reduzierung der Zykluszeit und Beseitigung thermischer Hotspots in einem dickwandigen Kunststoffstecker für jährliche Produktionsmengen von über einer Million Einheiten durch den Ersatz herkömmlicher Formkühlkanäle durch eine additiv gefertigte konforme Kühllösung.

KEY BENEFITS

- Reduzierung der Kühlzeit um mehr als 25 Prozent

- Gleichmäßige Werkzeugtemperatur ohne Hotspots

- Höherer Durchsatz und stabilere Produktion

- Geringere Ausschussquoten und verbesserte Teilequalität

- Skalierbares 3D-Kühlungsdesign für die gesamte Han-Eco-Werkzeugfamilie

Zykluszeiten verkürzen

Erhöhte Produktionsrate

Skalierbar

Task

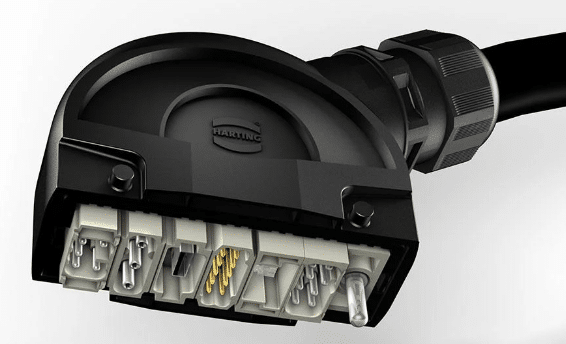

Der Han-Eco ist eines der wichtigsten Produkte im Portfolio von Harting und in vielen verschiedenen Ausführungen auf dem Markt erhältlich. Er wird in diversen Industriebereichen wie Energie, Transport und Maschinenbau eingesetzt und wird deshalb in großen Stückzahlen benötigt. Die Zykluszeit hat deshalb einen wesentlichen Effekt auf die Wirtschaftlichkeit der Fertigung. Das Ziel des Projektes ist also zu untersuchen was für ein Einsparpotenzial es bei diesen Formen gibt.

Challenge

Der Han Eco Stecker ist ein Kunststoffartikel mit großen Wandstärken aufgrund hoher Produktanforderungen. Es stellt sich also die Frage, wie solche Artikel am schnellsten abgekühlt werden können, um eine Stückzahl von über 1 Million Artikel zu fertigen.

Kann die AM-Entwicklung eines Musterwerkzeugs das Potenzial einer AM-Einführung für andere Han-Eco-Versionen aufzeigen?

- Steigerung der Produktionsraten von Kunststoffteilen

- Kürzere Zykluszeiten

- Reduzierung des Maschinenplatzbedarfs

- Gleichbleibend hohe Qualität der Kunststoffteile

- Reduzierung der Herstellungszeiten

- Bewertung neuer korrosionsbeständiger AM-Stähle

Solution

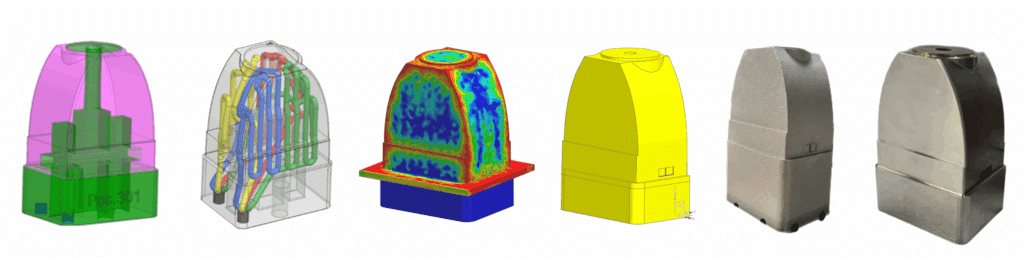

Als erster Schritt wurde durch den Einsatz von Simulation und konformem Kühlungsdesign das Verbesserungspotenzial analysiert und belegt.

Diese Untersuchung ist für die Han-Eco Serie wichtig, da die für die additive Fertigung erarbeiteten Konzepte für weitere Werkzeuge der gleichen Produktfamilie übertragen werden kann.

Mit dem neuen Simulations-Tool der Siemens NX Software sind solche Untersuchungen in frühen Stadien der Werkzeugauslegung einfach und schnell durchzuführen.

Nachdem das Potenzial der additiven Fertigung gezeigt werden konnte, wurde die Kühlung sorgfältig ausgelegt. Bei diesem entscheidenden Schritt gilt es, ein 3D-Conformal Cooling System, also einer konturangepassten Kühlung, die exakt dem Verlauf der Kavitäten und der Werkzeugoberflächen folgt, auszulegen. Die Kühlkanäle wurden in enger Abstimmung zwischen AddUp und Harting strömungstechnisch optimiert. Das System basiert auf einem vierfach-parallelen Kühlkreislauf, der gleichmäßige Durchströmung und perfekte Balance garantiert. Im Gegensatz zu konventionellen Kühlkanälen, die nur geradlinig gebohrt oder gefräst werden können, verlaufen die Kanäle beim Conformal Cooling dreidimensional entlang der Werkzeugkontur. Dadurch wird die Wärme dort abgeführt, wo sie tatsächlich entsteht – gleichmäßig, effizient und mit deutlich verkürzten Kühlzeiten.

Diese Art der Kühlung ermöglicht:

- kürzere Zykluszeiten

- homogene Temperaturverteilung im gesamten Werkzeug

- reduzierten Verzug und verbesserte Bauteilqualität

- stabile Prozessbedingungen auch bei hohen Ausstoßzahlen

Konventionelle Verfahren wie Bohren oder Fräsen stoßen bei komplexen Geometrien schnell an ihre Grenzen. Deshalb wurden bisher oft Werkzeughälften mittels Vakuumlöten verbunden, um komplexere Kühlkanäle zu realisieren. Dieses Verfahren ist jedoch mit mehreren Nachteilen verbunden wie z.B.: eingeschränkte Geometrie, keine freie 3D-Konturen, Leckage-Risiko, schlechtere Wärmeleitung, geringe Reparaturfähigkeit

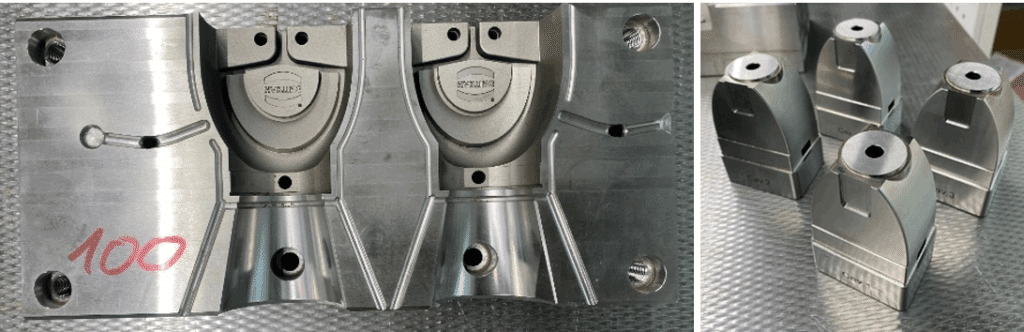

Mit der additiven L-PBF Technologie auf der AddUp FormUp 350 konnte das gesamte Formteil in einem Stück mit perfekt angepassten Kühlkanälen hergestellt werden. Dies reduziert die Zykluszeiten signifikant, senkt Ausschussquoten und ermöglicht eine deutlich höhere Ausbringung pro Maschine – ein entscheidender Vorteil bei Dickwandigen Anwendungen wie der Han Eco Stecker.

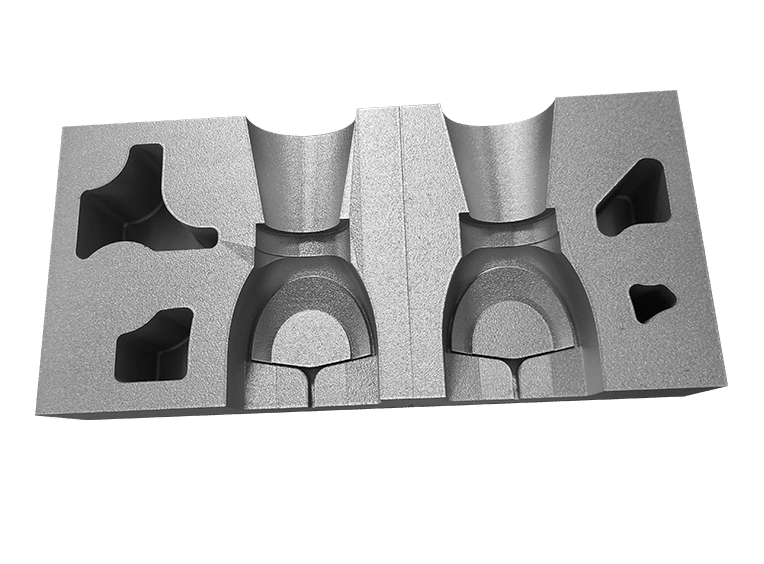

Reduzierte Herstellungszeit – Formen und Kerne

Die neuen AM-Einsätze (2x AS/DS) und AM-Kerne (4x) wurden auf der AddUp FormUp 350 mit vier Lasern gefertigt. Als Material kam ein korrosionsbeständiger, hochfester Werkzeugstahl auf Basis des 1.2083 / PM420 zum Einsatz – ideal für den Kunststoff-Spritzguss, sogar für den Hochglanz polierten Bereich (Klasse1) geeignet. Nach dem Druckprozess erfolgte Entpulvern, Wärmebehandlung und das Drahtschneiden der Teile von der Bauplattform. Anschließend wurden die Formhälften und Formkerne bei Harting präzise nachbearbeitet und auf die geforderten Toleranzen, sowie die gewünschte Oberflächengüte gebracht.

ERGEBNISSE

Um die Vorteile der additiven Fertigung zu bewerten, werden die Temperaturen auf dem Kunststoffartikel mit einer Wärmebildkamera gemessen und verglichen. Eine Messung wird mit dem konventionell gefertigten Werkzeug und eine mit dem additiv gefertigten Werkzeug durchgeführt.

Das folgende Bild zeigt den Temperaturvergleich nach 15 Sekunden Restkühlzeit. An den Hotspot-Stellen lässt sich ein Temperaturunterschied von 10 °C messen.

Das Wärmeprofil auf dem Artikel mit gedruckten Formen nach 15 Sekunden Restkühlzeit entspricht dem Wärmeprofil mit herkömmlichen Formen nach 20 Sekunden.

Das Projekt führte also zu klar messbaren Erfolgen:

- Restkühlzeitreduktion um über 25 % (von 20s auf 15s)

- Homogene Werkzeugtemperatur ohne Hotspots

Die Zusammenarbeit von AddUp und Harting verdeutlicht, wie additive Fertigung den Werkzeugbau revolutioniert – mit mehr Effizienz, Designfreiheit und Zuverlässigkeit.

ZUSAMMENFASSUNG

Das Projekt zeigt, dass die additive Fertigung mit konformer Kühlung eine überlegene Alternative zu herkömmlichen Fertigungsverfahren darstellt. Durch den Einsatz von Conformal Cooling, konnte HARTING demonstrieren, dass dies eine geeignete Lösung zur Fertigung von dickwandigen Kunststoffartikel ist.

Das Projekt hat zur Ausarbeitung und Validierung eines Kühlkonzeptes, welches nur mittels Additivier Fertigung erstellt werden kann, geführt. Dieses Konzept kann jetzt von diesem Vorzeigewerkzeug in alle Werkzeuge der Han Eco produktreihe dupliziert werden, um weiter Einsparungen durch die Skalierung zu erreichen.