L’utilisation de solutions de contrôle pendant le processus pourrait remplacer, ou du moins réduire, le nombre d’inspections post-production nécessaires et accroître la confiance dans la qualité de la construction. Ce type d’innovation logicielle jouera un rôle déterminant dans l’évolution de l’AM vers une technologie entièrement industrialisée.

Auteur: Mathieu Roche, Chef Produits Logiciels, AddUp

Il n’est pas étonnant qu’au cours de la dernière décennie, la Fabrication Additive (FA) ait tant bouleversé l’industrie. La réalisation de géométries complexes, impossibles à réaliser via les processus de fabrication conventionnels, associée à une réduction des délais et coûts, donnent à la Fabrication Additive de nombreuses raisons d’être choisie par nombre d’industries. Toutefois, il existe un verrou vers l’adoption massive de cette technologie : l’assurance qualité. Lorsqu’une pièce est produite par FA, de nombreuses inspections post-production sont requises pour valider sa conformité en termes de tolérances géométriques, porosité et autres défauts, mais également reproductibilité. La plupart de ces contrôles sont effectués sur des échantillons intégrés au plan de production et réalisés dans les mêmes conditions que les pièces principales. Ces échantillons sont ensuite testés pour mesurer le niveau de porosité, leur résistance à la fatigue et bien d’autres aspects afin de répondre aux exigences définies. Cependant, la représentativité de ces pièces martyres peut être limitée, particulièrement dans les configurations multi-laser. Enfin, ces contrôles sont souvent longs et coûteux avec un impact évident en termes de délais et productivité.

La Fabrication Additive est une technologie relativement complexe à maîtriser en raison des différentes échelles auxquelles nous devons faire face : générer des millions de vecteurs correspondant à des kilomètres de trajectoires, à une vitesse de plusieurs mètres par seconde, le tout réalisé par un « pinceau » du diamètre d’un cheveu. En outre, des dizaines d’éléments tels que la plateforme, le laser et le flux d’air devront tous fonctionner ensemble pour créer la pièce attendue. Pour toutes ces raisons, une approche monolithique du monitoring de production serait inadéquate pour fournir le niveau d’assurance qualité exigé d’une technologie entièrement industrialisée. La suite complète de solutions de surveillance d’AddUp a été conçue et réalisée pour exploiter tout le potentiel de la machine de fusion sur lit de poudre FormUp350. Au cœur de la stratégie de surveillance d’AddUp se trouvent trois éléments clés.

Le premier est une vue macro de ce qui se passe à l’intérieur de la machine. La machine FormUp 350 PBF d’AddUp possède des dizaines de capteurs qui collectent des données en temps réel : niveau d’oxygène, niveau d’humidité, état des lasers, forces mesurées pour tous les composants en mouvement, consommation de poudre, flux de gaz, etc. Auparavant, ces données n’étaient consolidées qu’après la production ce qui limitait les possibilités d’action en cours de production. Aujourd’hui, ces données peuvent être visualisées en temps réel via une solution logicielle intuitive : AddUp Dashboards. La collecte et l’évaluation de ces données peut fournir de puissantes indications quant à la qualité de la pièce, offrant une compréhension complète des conditions de production.

Cette solution peut également être adaptée pour répondre aux différents besoins des différentes productions. Le personnel de maintenance suivra les dérives des composants en mouvement et les mises à jour des microprogrammes et des logiciels. Les responsables de la fabrication suivront la charge de leur atelier et s’assureront qu’ils ne rencontrent pas de goulots d’étranglement ou de perturbations de la chaîne d’approvisionnement. Les experts en qualité auront accès à un rapport de construction qui comprendra chaque événement survenu au cours de la production, avec un statut OK / INCOMPLET / FLAG généré automatiquement. Enfin, les experts procédés auront un contrôle total sur des dizaines de variables, avec des fonctions avancées permettant de croiser les paramètres clés du processus (KPP). Il est important de noter que toutes ces données sont entièrement conformes aux normes de traçabilité les plus strictes grâce au système GUID d’AddUp qui suit de bout en bout la conformité du fichier de production.

Mais tout cela n’est qu’une première étape.

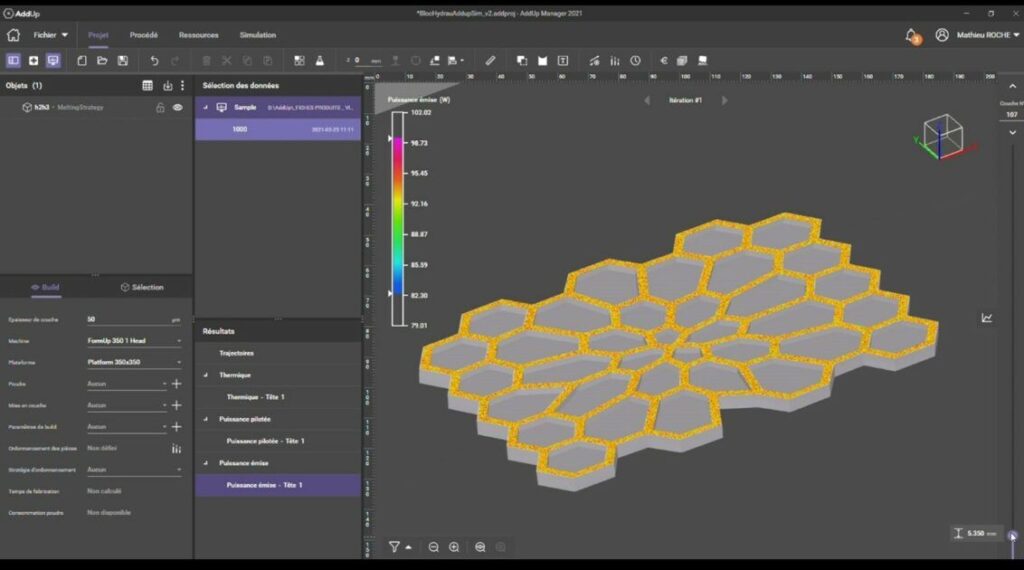

L’étape suivante consiste à analyser l’exécution de la production, mais à une échelle microscopique. AddUp mesure différents KPP à très haute fréquence : position physique du spot laser, puissance réelle délivrée par le laser et émissivité du bain de fusion. Le Meltpool Monitoring permet de caractériser d’éventuels défauts sans nécessité de détruire la pièce, ce qui est particulièrement utile pour les pièces uniques. Le volume de données généré par cette solution de monitoring peut être très important, c’est pourquoi AddUp propose les résultats sous forme de PNG, un format plus léger et plus lisible que les données brutes, qui peuvent être visualisés dans AddUp Manager, la solution de FAO dédiée à FormUp. Ces visualisations sont fournies en temps réel après chaque couche. Ces images sont automatiquement repositionnées et superposées à la stratégie de fusion, ce qui permet de les comparer aux trajectoires attendues. Pour la production de masse, ce type de suivi peut être utilisé pour créer une empreinte de référence qui sont ensuite confrontées aux futures productions.

Données visuelles Meltpool

Enfin, le dernier élément clé de la suite de contrôle AddUp est l’analyse de la qualité de la dépose. La technologie innovante d’AddUp (Recoating Monitoring) corrige de manière proactive les défauts pendant la production. Cet élément a été conçu pour améliorer la productivité des pièces. Comme expliqué précédemment, la FA est basée sur la génération de plusieurs milliers de couches successives. Lorsque la qualité du lit de poudre est inférieure aux normes, en raison d’un certain nombre de problèmes, il est possible que la construction échoue. L’impact peut être dramatique. Le système de surveillance de dépose d’AddUp ne se contente pas de vérifier l’homogénéité du lit de poudre, révélant la présence éventuelle de dépôts ou d’un manque de poudre, mais il déclenche également une séquence de correction lorsque cela est nécessaire, afin de s’assurer que le lit de poudre sera bien lisse avant la reprise de la fusion. Ces corrections sont entièrement suivies et signalées dans AddUp Dashboards et dans chaque rapport de production.

La combinaison de ces trois éléments clés accélérera l’adoption de la technologie en donnant non seulement confiance dans la qualité des pièces pour les séries courtes, mais aussi dans la production en série.