Les résultats du contrat de recherche de 1,5 million de dollars intitulé « Development of Manufacturing, Heat Treatment, and Surface Finishing Guidelines to Yield Ready-to-Use IN- 718 Additive Manufacturing Components » sont terminés et AddUp obtient la première place parmi les participants à une étude sur la fatigue à haut cycle (High Cycle Fatigue, HCF). Le contrat a été initié par l’United States Air Force (USAF) et le programme Small Business Innovation Research (SBIR) et a été mené par REM Surface Engineering (REM).

Faire progresser les systèmes d’armement existants grâce à la fabrication additive IN-718

Visant à exploiter le potentiel des technologies de fusion laser sur lit de poudre (PBF-LB) et de finition de surface pour produire des composants IN-718 pour les systèmes d’armement existants, l’étude a examiné l’impact de diverses combinaisons de paramètres de traitement thermique et d’impression en association avec la technologie de finition de surface de REM. L’objectif était de déterminer l’effet de chaque combinaison sur les propriétés mécaniques d’un composant, telles que la résistance à la traction et la durée de vie en fatigue.

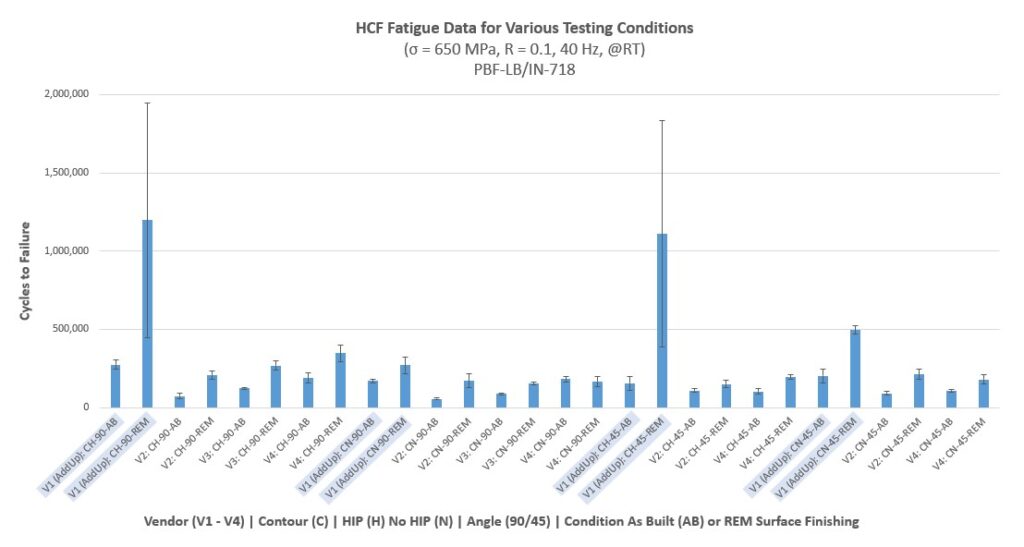

Cette étude en aveugle, à laquelle ont participé quatre grands OEM/bureaux de services de fabrication additive de métaux, comprenait une variété de conditions d’essai critiques pour déterminer la performance en fatigue des composants AM. Ces conditions comprenaient le pressage isostatique à chaud (HIP) et les traitements sans HIP, les stratégies de fusion avec ou sans contour, et l’impression angulaire à plusieurs angles, y compris 0, 45 et 90 degrés. Parmi les participants OEM anonymes, AddUp s’identifie comme le fournisseur n° 1 (V1) et surpasse ses concurrents, en particulier lorsque les pièces produites sur la FormUp 350 sont associées à la technologie de finition de surface de REM, le procédé Extreme ISF®, qui améliore les propriétés des matériaux en termes de résistance à la corrosion et à la fatigue.

La combinaison robuste de la technologie PBF d’AddUp et du processus de finition de surface de REM souligne les nouvelles opportunités pour les composants de l’USAF. Le système de revêtement à poudre fine et à rouleaux d’AddUp sur le FormUp 350 s’est fait connaître sur le marché pour sa meilleure finition de surface de sa catégorie. L’état de surface joue un rôle important dans la résistance à la fatigue et la nouvelle solution de finition de surface de REM a encore renforcé ces propriétés, réduisant la dégradation des matériaux et maximisant les performances et la fiabilité.

« Les résultats de ce programme de recherche sont d’une grande valeur pour le ministère de la Défense et l’industrie additive dans son ensemble », a déclaré le Dr Agustin Diaz, responsable de la fabrication avancée et de l’innovation chez REM Surface Engineering. « L’étude de fatigue montre que la combinaison de la technologie PBF-LB d’AddUp avec le processus de finition de surface de REM a généré la plus grande résistance à la fatigue, fournissant des données précieuses pour les applications potentielles des composants aérospatiaux et de défense. »

Résistance à la fatigue : Un élément essentiel des performances de l’IN-718 La résistance à la fatigue est essentielle dans les applications de l’IN-718, en particulier dans les environnements exigeants de l’aérospatiale et de la défense, où l’intégrité structurelle et la fiabilité sont cruciales. Les résultats de cette étude soulignent comment des paramètres d’AM finement ajustés, combinés à des technologies de finition avancées, peuvent réduire les temps d’arrêt et les coûts des composants, garantissant ainsi que les opérations critiques se poursuivent avec des performances accrues.

A propos de REM Surface Engineering :

REM Surface Engineering est un fournisseur mondial de solutions d’ingénierie de surface pour la NASA, le ministère de la défense et les industries commerciales, tant pour les composants fabriqués de manière traditionnelle/soustractive que pour les composants fabriqués de manière additive. REM est une petite entreprise basée aux États-Unis qui possède des sociétés sœurs au Royaume-Uni et en Allemagne.

Le procédé Extreme ISF® de REM est une suite de procédés de superfinition soustractifs et isotropes adaptés à l’industrie de la fabrication additive métallique. La technologie est capable de réduire l’extrême rugosité de la surface associée à la fabrication additive métallique tout en éliminant ou en remédiant aux défauts de surface et aux défauts proches de la surface tels que les vides et les points de défaillance des rainures en V et/ou en fournissant un aspect esthétique semblable à celui d’un miroir. Le procédé est applicable aux surfaces externes ainsi qu’aux surfaces internes non visibles. Les alliages applicables sont l’aluminium, le cuivre, l’acier inoxydable et les alliages de titane, ainsi que les superalliages à base de nickel et les alliages réfractaires. REM propose le procédé Extreme ISF en tant que solution externalisée ou en tant qu’installation technologique complète.

Les technologies ISF de REM ont été utilisées pour améliorer les performances des pièces dans de nombreuses industries, offrant des avantages tels que la réduction du frottement et de l’usure, l’amélioration de la fatigue due à la flexion et l’amélioration de la résistance à la corrosion. Tous les sites REM opèrent dans le cadre d’un système de gestion de la qualité certifié ISO 9001:2015 et AS9100:2016 Rev. D. Pour plus d’informations, visitez le site www.remchem.com.