La fabrication additive a connu une évolution majeure depuis le début des années 2000, lorsqu’elle a été utilisée pour la première fois pour produire des implants dentaires et des prothèses sur mesure. Aujourd’hui, grâce à sa capacité à accélérer la création et la production de géométries complexes qui imitent la forme et la fonction de la biomécanique naturelle, la fabrication additive transforme rapidement les soins de santé.

Ces dernières années, l’impression 3D a permis de relever certains des plus grands défis dans le domaine de l’orthopédie. Avant qu’il ne soit possible de produire rapidement des implants sur mesure, les chirurgiens devaient souvent modifier des implants standard pour les adapter à certains patients en conformant le corps du patient à l’implant. Aujourd’hui, nous nous rapprochons de la production d’implants adaptés au patient avant l’intervention chirurgicale.

Aujourd’hui, l’AM permet aux chirurgiens d’accomplir des tâches qui étaient auparavant impossibles. Après avoir créé des fichiers d’impression numérique à partir des radiographies, du scanner ou de l’IRM du patient, la production d’un implant métallique complexe et spécifique au patient peut être réalisée, souvent en moins de 24 heures.

L’histoire de l’AM est jalonnée de nombreux succès commerciaux et cliniques. En 2012, des chercheurs de l’Institut de recherche BIOMED en Belgique ont implanté une prothèse mandibulaire en titane imprimée en 3D chez un patient de 83 ans. En 2013, un implant crânien en polyéthercétone (PEKK) imprimé en 3D a été implanté pour la première fois avec succès. Avance rapide jusqu’en 2024 : AddUp Solutions et Anatomic Implants collaborent sur la première prothèse d’articulation d’orteil imprimée en 3D.

Avec tous les avantages qu’elle offre pour l’avenir des soins de santé personnalisés et l’amélioration des résultats pour les patients, l’application de l’AM en orthopédie promet de changer la donne.

DE LA FABRICATION SOUSTRACTIVE À LA FABRICATION ADDITIVE

Les méthodes traditionnelles de fabrication soustractive ont toujours eu des limites dans les géométries qu’elles peuvent produire. Elles nécessitent également beaucoup de temps pour l’usinage, en particulier lorsqu’il s’agit de matériaux tels que le titane.

En permettant la superposition de matériaux pour fabriquer des objets à partir de données de modèles 3D, l’AM permet de créer des formes et des structures complexes impossibles à réaliser auparavant. Elle constitue une nouvelle approche rentable pour la production d’implants médicaux adaptés à l’anatomie unique de chaque patient, offrant une liberté de conception et un contrôle nettement plus grands sans qu’il soit nécessaire de recourir à des outils ou à des moules.

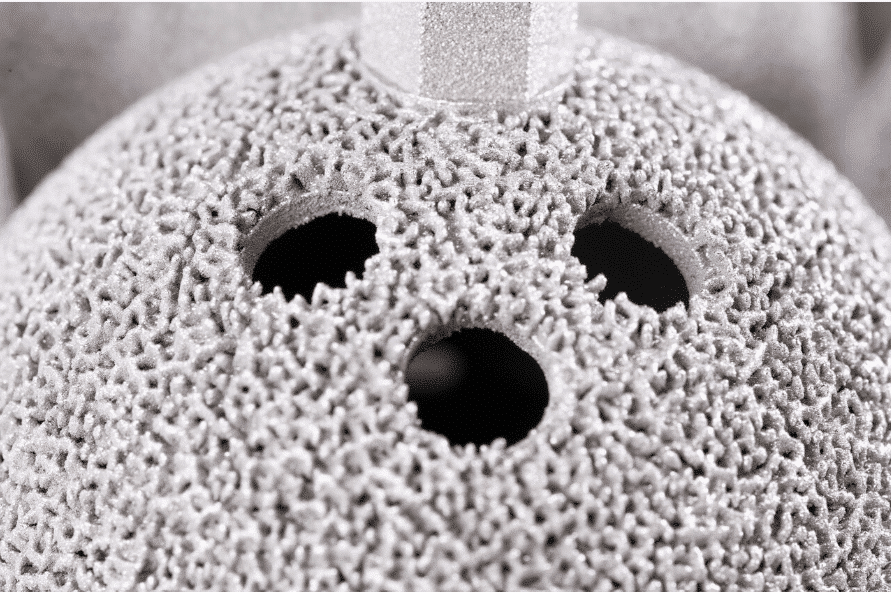

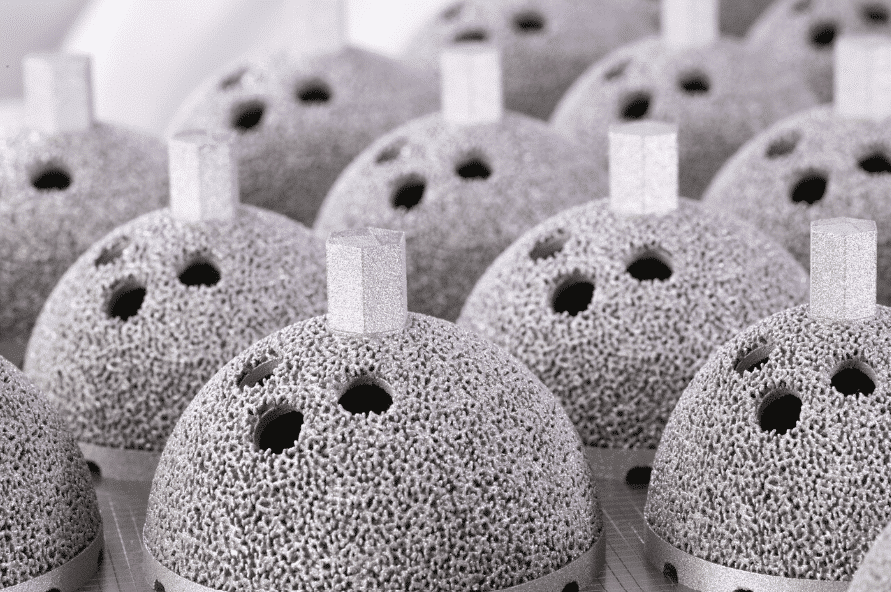

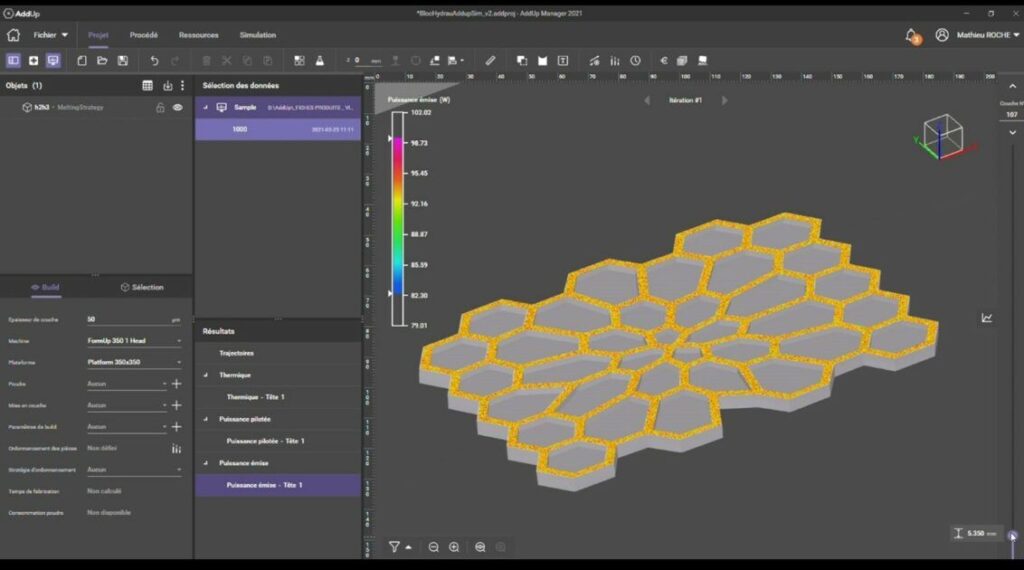

« Avec les procédés traditionnels, il est nécessaire de procéder à des traitements de surface post-production avec des sprays poreux, alors que l’impression 3D permet de produire des implants avec des structures très poreuses », explique Tyler Antesberger, ingénieur d’application médicale chez AddUp Solutions. L’impression 3D permet de produire des implants avec des structures très poreuses », explique Tyler Antesberger, ingénieur en applications médicales chez AddUp Solutions. « Le fait que l’impression 3D permette un contrôle total du dispositif au micron près – et non pas simplement d’appliquer quelque chose sur la surface en espérant que cela fonctionne – constitue une valeur ajoutée indéniable. »

DES MÉTAUX AUX MATÉRIAUX BIOCOMPATIBLES

L’utilisation de l’AM à base de métal pour la production d’implants médicaux est en hausse depuis de nombreuses années. Les matériaux utilisés dans la fabrication d’implants médicaux doivent répondre à de nombreuses exigences, notamment une grande solidité pour fonctionner pendant de longues périodes, une résistance à la corrosion et à l’usure, ainsi qu’une biocompatibilité et une biodégradabilité.

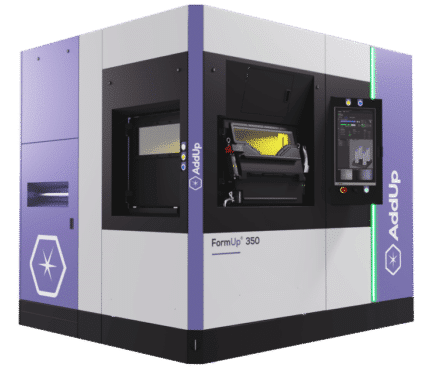

« On parle beaucoup de biocompatibilité », explique M. Antesberger. « Il y a beaucoup d’études sur les échafaudages cellulaires et d’autres choses de ce genre – comment l’os se développe-t-il dans ces dispositifs et s’intègre-t-il dans le corps ? L’AM permet de concevoir des modèles très complexes et personnalisés qui correspondent à l’anatomie d’un patient – et de créer les structures en treillis nécessaires pour créer la surface poreuse requise pour améliorer l’intégration osseuse dans le corps humain. La technologie de revêtement à rouleaux d’AddUp permet de créer un implant avec une finition de surface lisse, des caractéristiques fines et des résolutions de treillis.

Bien que de nombreux progrès aient été réalisés dans l’utilisation de biomatériaux métalliques imprimés en 3D pour les implants, seuls quelques métaux peuvent être utilisés à l’heure actuelle. Aujourd’hui, environ 75 % des implants médicaux sont fabriqués à partir d’acier inoxydable, d’alliages de titane, d’alliages cobalt-chrome, de niobium, de nitinol et de tantale, tandis que l’utilisation du magnésium, du zinc, du fer et du calcium est en augmentation[1].

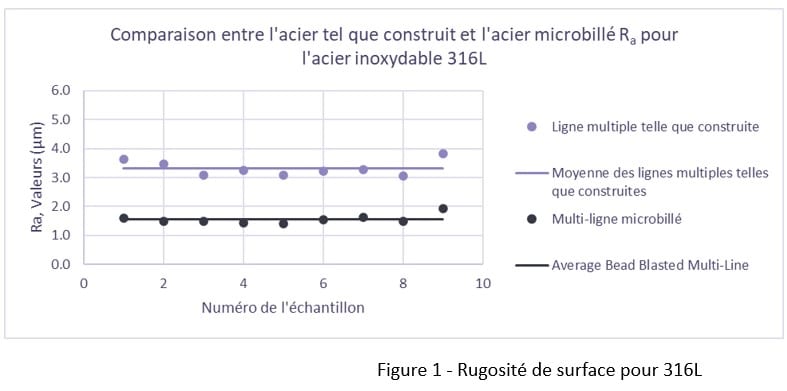

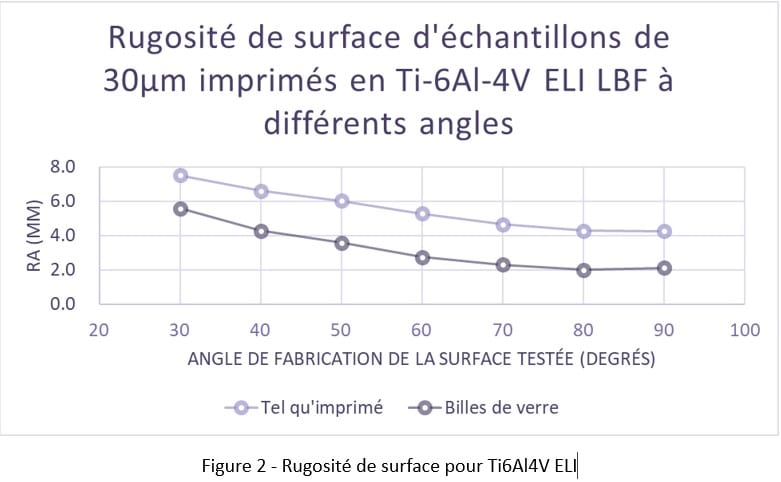

« Le principal matériau utilisé aujourd’hui pour les implants médicaux est le titane de grade 23 », explique M. Antesberger. « Il a une teneur en oxygène plus faible que les autres titanes sur le marché et une bonne biocompatibilité. Quelques autres matériaux utilisés dans l’impression 3D sont des alliages d’acier inoxydable. »

ÉLARGIR LE CHAMP DES POSSIBLES

Les implants imprimés en 3D sont prometteurs pour l’avenir de la médecine personnalisée. Des établissements de santé comme la Mayo Clinic ont déjà lancé des laboratoires d’impression 3D à grande échelle où ils produisent des appareils orthopédiques et des outils chirurgicaux imprimés en 3D en fonction du patient. Il se peut que nous assistions bientôt à un avenir où les hôpitaux produiront des dispositifs médicaux imprimés en 3D et spécifiques aux patients sur place, au point de soins.

« Nous espérons qu’à l’avenir, la fabrication additive dans le domaine de la santé nous permettra de créer un modèle personnalisé pour chaque individu, afin de réduire le temps d’hospitalisation et de rétablissement et d’augmenter la durée de vie de l’implant », conclut M. Antesberger.

[1] https://www.sciencedirect.com/science/article/pii/S266652392300096X