Die Ergebnisse des 1,5 Millionen Dollar schweren Forschungsvertrags „Entwicklung von Richtlinien für die Herstellung, Wärmebehandlung und Oberflächenveredelung von gebrauchsfertigen IN- 718 Additive Manufacturing Komponenten“ sind abgeschlossen und AddUp erreicht den ersten Platz unter den Teilnehmern einer Studie zur Ermüdung unter hohen Zyklen (HCF). Der Vertrag wurde durch die United States Air Force (USAF) und das Small Business Innovation Research (SBIR) Programm initiiert und von REM Surface Engineering (REM) geleitet.

Weiterentwicklung älterer Waffensysteme mit IN-718 Additive Manufacturing

Mit dem Ziel, das Potenzial des Laser-Pulverbett-Schmelzens (PBF-LB) und der Oberflächenveredelungstechnologien zur Herstellung von IN-718-Komponenten für ältere Waffensysteme zu nutzen, untersuchte die Studie die Auswirkungen verschiedener Kombinationen von Wärmebehandlungs- und Druckparametern in Verbindung mit der Oberflächenveredelungstechnologie von REM. Ziel war es, herauszufinden, wie sich die einzelnen Kombinationen auf die mechanischen Eigenschaften eines Bauteils wie Zugfestigkeit und Ermüdungslebensdauer auswirken würden.

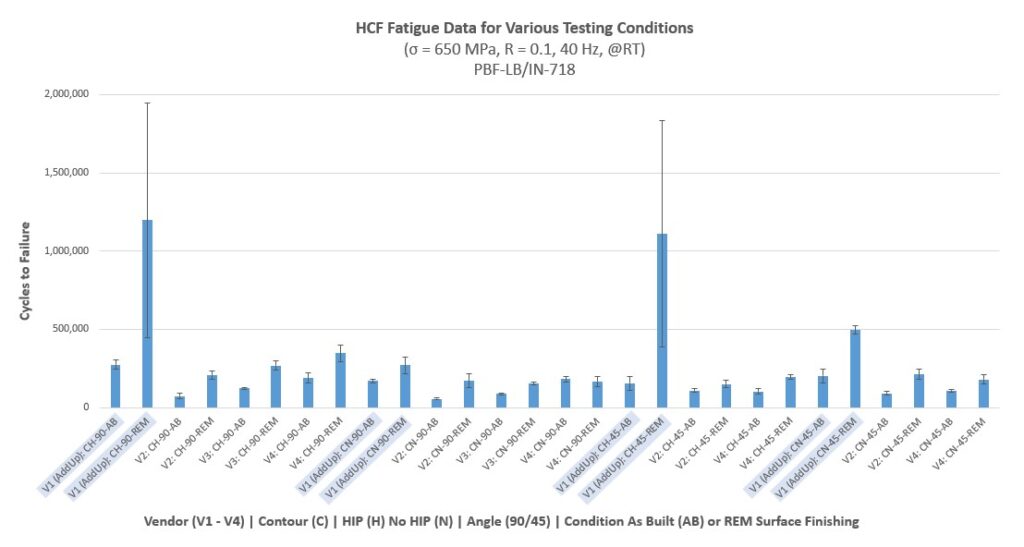

An dieser Blindstudie nahmen vier große OEMs/Servicebüros für die additive Fertigung von Metallen teil. Sie umfasste eine Reihe von kritischen Testbedingungen, um die Ermüdungsleistung von AM-Komponenten zu bestimmen. Zu diesen Bedingungen gehörten Heiß-Isostatisches Pressen (HIP) im Vergleich zu Nicht-HIP-Behandlungen, Konturschmelzen im Vergleich zu Nicht-Konturschmelzen und abgewinkeltes Drucken in verschiedenen Winkeln, einschließlich 0, 45 und 90 Grad. Unter den anonymen OEM-Teilnehmern identifiziert sich AddUp als Anbieter Nr. 1 (V1) und übertrifft die Wettbewerber, insbesondere wenn die auf dem FormUp 350 hergestellten Teile mit der Oberflächenveredelungstechnologie von REM, dem Extreme ISF® Process, kombiniert wurden, wodurch die Materialeigenschaften für Korrosions- und Ermüdungsbeständigkeit verbessert werden.

Die robuste Kombination aus der PBF-Technologie von AddUp und dem Oberflächenveredelungsverfahren von REM unterstreicht die neuen Möglichkeiten für USAF-Komponenten. Das feine Pulver- und Walzenbeschichtungssystem von AddUp auf dem FormUp 350 ist auf dem Markt für seine klassenbeste Oberflächenqualität bekannt geworden. Die Oberflächenbeschaffenheit spielt eine wichtige Rolle bei der Ermüdungsfestigkeit, und die neuartige Oberflächenveredelung von REM hat diese Eigenschaften weiter gestärkt, den Materialverschleiß reduziert und die Leistung und Zuverlässigkeit maximiert.

„Die Ergebnisse dieses Forschungsprogramms sind von großem Wert für das Verteidigungsministerium und die additive Industrie insgesamt“, erklärte Dr. Agustin Diaz, Advanced Manufacturing and Innovation Manager bei REM Surface Engineering. „Die Ermüdungsstudie zeigt, dass die Kombination der PBF-LB-Technologie von AddUp mit dem Oberflächenveredelungsprozess von REM die höchste Ermüdungsbeständigkeit erzeugt, was wertvolle Daten für potenzielle Anwendungen von Komponenten in der Luft- und Raumfahrt und im Verteidigungsbereich liefert.“

Ermüdungsbeständigkeit: Eine kritische Komponente für die Leistung von IN-718 Ermüdungsbeständigkeit ist bei IN-718-Anwendungen von entscheidender Bedeutung, insbesondere in der anspruchsvollen Luft- und Raumfahrt und im Verteidigungsbereich, wo strukturelle Integrität und Zuverlässigkeit entscheidend sind. Die Ergebnisse dieser Studie verdeutlichen, wie fein abgestimmte AM-Parameter in Kombination mit fortschrittlichen Endbearbeitungstechnologien die Ausfallzeiten und Kosten von Komponenten reduzieren und damit sicherstellen können, dass einsatzkritische Operationen mit verbesserter Leistung fortgesetzt werden.

Über REM Surface Engineering:

REM Surface Engineering ist ein weltweiter Anbieter von Lösungen für die Oberflächentechnik für die NASA, das Verteidigungsministerium und die kommerzielle Industrie, sowohl für traditionell/subtraktiv hergestellte Komponenten als auch für additiv hergestellte Komponenten. REM ist ein kleines Unternehmen mit Sitz in den USA und Schwesterfirmen in Großbritannien und Deutschland.

Das Extreme ISF®-Verfahren von REM ist eine Reihe von subtraktiven, isotropen Superfinish-Verfahren, die auf die additive Fertigung von Metallen zugeschnitten sind. Die Technologie ist in der Lage, die extreme Oberflächenrauhigkeit, die mit der additiven Fertigung von Metallen einhergeht, zu reduzieren und gleichzeitig Oberflächen- und oberflächennahe Defekte wie Hohlräume und V-Kerben zu entfernen oder zu beheben und/oder ein spiegelähnliches ästhetisches Erscheinungsbild zu erzeugen. Das Verfahren ist sowohl für äußere Oberflächen als auch für innere, nicht sichtbare Oberflächen geeignet. Zu den anwendbaren Legierungen gehören Aluminium, Kupfer, Edelstahl und Titan sowie Superlegierungen auf Nickelbasis und feuerfeste Legierungen. REM bietet das Extreme ISF-Verfahren als ausgelagerte Lösung oder als komplette Technologieinstallation an.

Die ISF-Technologien von REM wurden zur Verbesserung der Leistung von Teilen in vielen Branchen eingesetzt und bieten Vorteile wie geringere Reibung und Verschleiß, verbesserte Biegeermüdung und verbesserte Korrosionsbeständigkeit. Alle REM-Standorte arbeiten unter einem nach ISO 9001:2015 und AS9100:2016 Rev. D zertifizierten Qualitätsmanagementsystem. Weitere Informationen finden Sie unter www.remchem.com.