Qu’est-ce que l’impression 3D sur métal ?

L’impression 3D de métal est une méthode de fabrication qui utilise des alliages métalliques à haute performance dans un processus à grande vitesse qui produit des prototypes et des pièces d’utilisation finale sans moules ni outillage.

Le principe de base de l’impression 3D de métaux est la fabrication addi tive (AM), c’est-à-dire la superposition de matériaux pour créer des objets tridimensionnels. Contrairement à la fabrication traditionnelle ou soustractive, il s’agit d’un processus plus souple qui permet de créer des pièces métalliques complexes plus rapidement et à moindre coût.

Un bref historique

Le premier brevet pour la fusion des métaux par laser a été déposé en 1995 en Allemagne, suivi d’une lente croissance de la technologie au début du 21e siècle. En 2012, avec l’expiration des brevets originaux, les investissements de GE, HP et d’autres leaders de l’industrie ont stimulé une nouvelle croissance et un nouvel intérêt. Aujourd’hui, le marché mondial des imprimantes 3D en métal décolle et devrait connaître une croissance importante jusqu’en 2031.

Principaux types d’impression 3D de métaux

| Type of metal AM | How it works | Applications | AddUp Technology |

|---|---|---|---|

| Powder bed fusion (L-PBF) |

|

| FormUp 350 FormUp 350 Evolution |

| Directed energy deposition (DED) |

|

| Modulo 400 Magic 800 |

Extrusion de matériaux (FDM métal) : Idéal pour le prototypage et la production de petites séries : L’extrusion de matériaux, également connue sous le nom de FDM métal, utilise un filament métallique pour créer des pièces couche par couche. Voici un aperçu du processus :

- Un filament métallique est chargé dans la tête d’impression.

- La tête d’impression chauffe le filament jusqu’à son point de fusion.

- Le métal en fusion est extrudé à travers une buse selon un schéma contrôlé, construisant la pièce couche par couche.

- Après l’impression, la pièce subit un processus de frittage dans un four pour atteindre sa densité et sa résistance finales.

Fusion par faisceau d’électrons (EBM E-PBF) : Produit des pièces d’une densité exceptionnelle pour des applications exigeantes : La fusion par faisceau d’électrons (EBM) est une technologie PBF spécialisée connue pour ses résultats de haute qualité. Voici un aperçu du processus EBM :

- Une fine couche de poudre métallique est étalée sur la plate-forme de construction.

- Un faisceau d’électrons de forte puissance est généré dans une chambre à vide.

- Le faisceau d’électrons fait fondre sélectivement la poudre de métal en fonction de la conception CAO.

- La plate-forme de construction s’abaisse et une autre couche de poudre est répandue. Ce processus se répète jusqu’à ce que la pièce soit complète.

Jet de liant : Permet la production rapide de géométries complexes : Le Binder Jetting s’appuie sur une approche unique utilisant un liant liquide pour construire des pièces couche par couche. Voyons quelles sont les étapes à suivre :

- Une fine couche de poudre métallique est étalée sur la plate-forme de construction.

- Une tête d’impression dépose sélectivement un liant liquide sur la poudre, faisant adhérer les particules entre elles selon la conception CAO.

- La plate-forme de construction s’abaisse et une nouvelle couche de poudre est répandue. Ce processus se répète jusqu’à ce que la pièce soit complète.

- La pièce « verte » est retirée du lit de poudre et subit un processus de frittage pour fusionner les particules de métal et atteindre sa résistance finale.

Technologie de pulvérisation à froid : Prolonge la durée de vie des pièces grâce au dépôt de matériaux : La technologie de pulvérisation à froid offre une méthode unique pour réparer ou ajouter des matériaux à des pièces existantes. Voici un aperçu de son fonctionnement :

- La poudre métallique est accélérée à des vitesses supersoniques à l’aide d’un flux de gaz à haute pression.

- Les particules de poudre sont dirigées par une buse vers la surface cible (substrat ou pièce existante).

- Sous l’effet de l’impact, les particules se déforment et se lient à la surface sans fondre complètement, construisant ainsi le matériau couche par couche.

- Ce processus peut être utilisé pour créer de nouvelles pièces ou réparer/revêtir des composants existants.

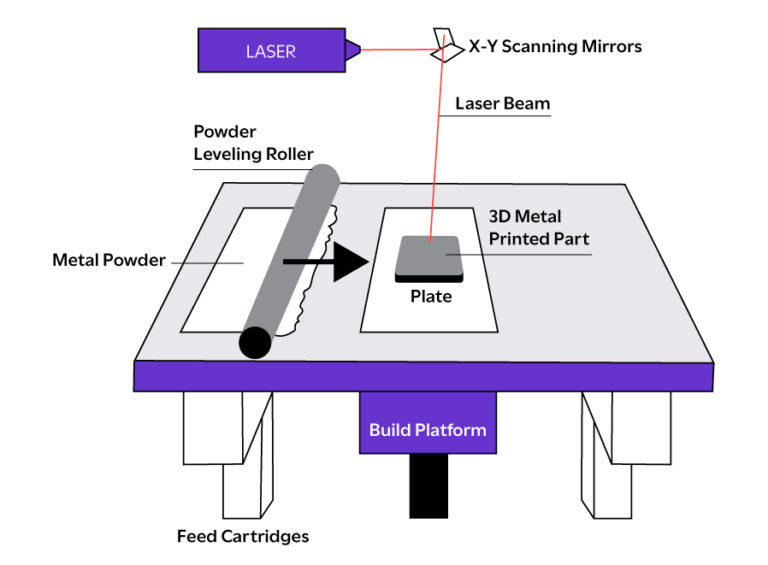

LE PROCESSUS DE FUSION SUR LIT DE POUDRE (PBF)

Le projet PBA peut être considéré comme un processus ingénieusement complexe :

- Une fine couche d’un alliage à haute résistance (poudre métallique) est étalée sur la plate-forme de construction.

- Un laser puissant scanne le composant et fait fondre ou fusionne la poudre aux endroits désignés par la conception CAO d’origine.

- Un rouleau dépose une autre couche de poudre métallique sur le composant. (Cette étape est répétée jusqu’à ce que le processus soit terminé).

Matières premières et sources d’énergie

La polyvalence de l’impression 3D sur métal est considérablement renforcée par la variété des matières premières (poudre métallique, fil) et des sources d’énergie (laser, faisceau d’électrons, arc électrique) qu’elle utilise. Cette diversité permet non seulement d’élargir le spectre des propriétés des pièces réalisables, y compris la résistance mécanique et la résistance à la corrosion, mais aussi d’optimiser le processus de fabrication pour répondre aux exigences spécifiques de l’application.

Matériaux d’impression 3D en métal

Les matériaux utilisés dans le processus d’impression 3D de métaux ont un impact direct sur les possibilités de conception. Chacun d’entre eux présente des propriétés uniques – telles que la solidité, la flexibilité et la résistance à la chaleur – afin de répondre aux exigences spécifiques du projet.

La suite de matériaux AddUp, qui a été validée sur nos machines PBF et DED, comprend les éléments suivants :

| Material | Description | Applications |

|---|---|---|

| Stainless steel 316L | Low-carbon stainless steel alloy that provides excellent mechanical and corrosion properties at room temperature, with a high creep strength at elevated temperatures | Medical Industry Nuclear |

| Inconel 718/625 | High-strength and corrosive-resistant, precipitation-hardening allow | Aerospace Oil and gas Automotive Marine |

| Tool steels—Maraging steel, H11, H13, 420 steel Printdur HCT | Combine high strength and excellent corrosion resistance | Tooling Aerospace Marine Nuclear Defense |

| Aluminum AISi7Mg0.6 | Aluminum alloy that offers good mechanical properties, thermal conductivity, and corrosion resistance with high weldability | Aerospace |

| Ti64 Titanium Ti64ELI | Strong, lightweight Strong, lightweight, and very biocompatible | Aerospace Medical |

Considérations de conception pour l’impression 3D de métaux

Bien qu’elle ouvre un monde de possibilités pour la création de designs complexes, certains facteurs doivent être pris en compte lors de la conception pour l’impression 3D de métaux. Il s’agit notamment de

- Identifiez les dimensions critiques de la pièce et assurez-vous qu’elles sont planes ou parallèles au lit d’impression.

- Maximiser le contact de la pièce avec le lit

- Conception pour moins de supports

- Évitez les structures en surplomb.

APPLICATIONS POUR L’IMPRESSION 3D DE MÉTAUX

L’impression 3D de métaux transforme la façon dont un large éventail d’industries de grande valeur fabriquent des produits métalliques.

En savoir plusAérospatiale et aviation

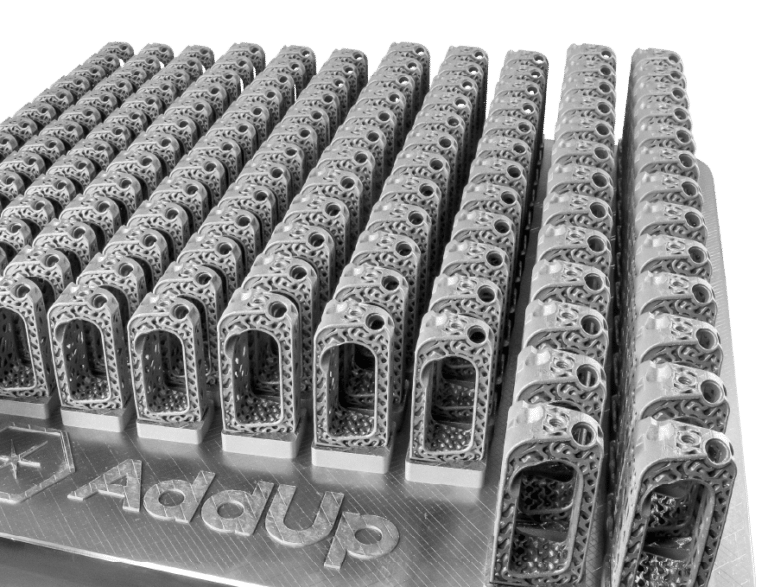

L’AM des métaux permet de créer des modèles génératifs pour des composants complexes qui sont plus solides et plus légers et qui offrent des performances accrues.

Automobile

L’impression 3D de métaux permet aux constructeurs automobiles de développer des outils, des moules et des matrices pour le prototypage et la production rapides de pièces aux géométries complexes et aux designs compliqués.

Implants médicaux et dentaires

Les imprimantes 3D métal permettent d’atteindre les niveaux élevés de productivité et de qualité nécessaires pour fournir des pièces dans des matériaux biocompatibles comme le titane pour la production de prothèses et d’orthopédie, ainsi que de couronnes et de ponts et de dispositifs orthodontiques.

Bijoux et mode

Ces industries découvrent les avantages de l’AM des métaux dans la création de designs personnalisés et de textures de surface qui améliorent l’esthétique et la valeur.

Outils et composants sur mesure

L’impression 3D de métaux permet de fabriquer des outils à un rythme rapide et à un coût inférieur par composant.

Moules et inserts

L’impression 3D de métaux réduit le temps de cycle en réduisant le temps de refroidissement.

AVANTAGES ET INCONVÉNIENTS DE L’IMPRESSION 3D DE MÉTAUX

L’impression 3D de métaux permet de produire des pièces plus rapidement que les méthodes de fabrication traditionnelles. Voici quelques-uns de ses avantages commerciaux et techniques, ainsi que certaines de ses limites.

Avantages de l’AM des métaux

L’impression 3D de métaux peut être utilisée pour concevoir et fabriquer des modèles impossibles à réaliser auparavant. Vous pouvez vous attendre à :

- Produire des pièces légères tout en conservant une grande résistance

- L’élimination du besoin de moules et d’outils réduit les délais d’exécution.

- Réduire le coût des matières premières

- Réaliser un prototypage rapide

- Bénéficiez d’une durée de vie accrue

Quelques inconvénients

L’adoption de l’impression 3D de métaux s’accompagne de quelques compromis que vous devez prendre en compte.

- Une courbe d’apprentissage abrupte

- La nécessité d’un contrôle précis des processus limite les volumes de construction

- Coût relativement élevé par rapport à la fabrication traditionnelle

- Investissement initial élevé dans l’infrastructure et l’équipement de post-traitement

L’AVENIR DU MÉTAL AM

L’impression 3D de métaux gagne rapidement du terrain en tant que méthode permettant d’accélérer et de rationaliser la fabrication de pièces finales. L’avenir de l’AM des métaux est prometteur.

De nouvelles technologies de fabrication additive sont en cours de développement et pourraient permettre des vitesses plus élevées, des coûts plus faibles, des volumes de construction plus importants et des capacités multi-matériaux.

L’intégration de l’AM des métaux avec des technologies comprenant l’intelligence artificielle (IA), la robotique et l’IoT permettra d’automatiser, d’optimiser, de contrôler et de vérifier l’ensemble du processus de fabrication.

Les chercheurs ont exploré l’utilisation de métaux plus exotiques tels que l’Inconel, un superalliage qui peut résister à une chaleur et une pression extrêmes, ainsi que des métaux précieux pour des applications électroniques et de joaillerie. Des matériaux composites métalliques sont également développés pour créer des pièces plus résistantes ou plus légères.

La machine Jointless Hull, le plus grand appareil de fabrication additive et soustractive au monde, a été mise au point pour permettre à l’armée américaine d’imprimer à grande échelle des matériaux qui ne l’étaient pas auparavant.

POUR COMMENCER

Vous envisagez d’entrer dans le jeu de l’AM métal ? Considérez ceci : Il existe plus de 10 types de technologies et des centaines de métaux imprimables à la disposition des fabricants.

Quels sont les éléments à prendre en compte lors du choix d’une imprimante 3D en métal ?

Lorsque vous êtes prêt à acheter une imprimante 3D métal, vous devez tenir compte de ce que vous allez imprimer, de la manière dont l’imprimante sera utilisée, de votre volume d’impression, des matériaux que vous utiliserez et, bien sûr, de votre budget.

Conseils pour les débutants

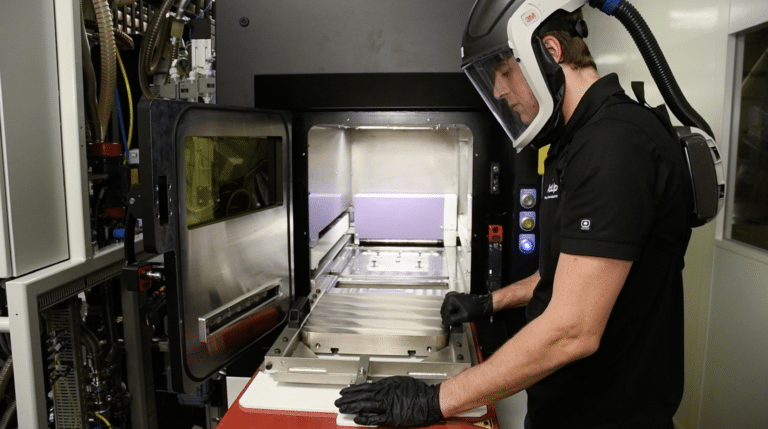

Si vous vous lancez dans l’impression 3D de métaux, vous devez en apprendre le plus possible sur cette technologie. Certains fabricants et prestataires de services proposent même des essais de conduite et des échantillons de composants métalliques imprimés en 3D.

Pour élaborer votre dossier commercial en vue d’entrer dans l’arène de l’impression 3D de métaux, vous devez comprendre et calculer tous les coûts impliqués – du coût de l’imprimante elle-même aux matériaux et au post-traitement – ainsi que les économies de valeur ajoutée que vous réaliserez.

Ressources pour l’apprentissage et l’exploration

Le secteur de la fabrication additive offre de nombreuses possibilités de formation, y compris des cours en ligne proposés par des universités de premier plan.

La qualification et la création d’opérateurs sont essentielles au succès et à l’expansion de l’industrie de l’impression 3D sur métal. Pour répondre à la demande d’opérateurs d’impression 3D plus qualifiés, ISO/ASTMInternational a lancé un programme de certification de la qualité de la fabrication additive pour les fabricants utilisant l’AM métallique.

Le moment est venu de monter à bord

Grâce à sa capacité à produire des prototypes et des pièces métalliques complexes, l’impression 3D de métaux a un énorme potentiel pour révolutionner la fabrication telle que nous la connaissons.

Les grands constructeurs automobiles utilisent de plus en plus l’impression 3D de métaux pour produire leurs composants les plus complexes. Les entreprises des secteurs de l’aérospatiale et de l’aviation l’utilisent pour fabriquer des pièces plus légères. La technologie promet d’élargir ses applications dans le domaine des soins de santé. Cette technologie devrait devenir plus accessible et plus rentable, à mesure que la variété des métaux utilisés pour produire des pièces à haute résistance s’élargit.

N’est-il pas temps d’explorer le nouveau monde passionnant de l’impression 3D en métal ?

Entrez dans l’ avenir de la fabrication métallique

Découvrez comment AddUp Solutions peut vous aider à accélérer et à rationaliser la production de composants et de pièces d’utilisation finale.