Découvrez comment AddUp et PrintSky ont développé une pièce aéronautique avec un bon rapport rigidité/masse ainsi qu’une valeur technique et économique élevée.

Le CEA (Commissariat à l’énergie atomique et aux énergies alternatives) s’est associé à AddUp pour créer la plateforme Famergie afin d’aider les industriels du secteur de l’énergie à développer des projets de réalisation de pièces par fabrication additive métallique. Le premier projet issu de ce partenariat est un démonstrateur d’échangeur-réacteur de méthanisation. Ce dispositif convertit le CO2 en méthane, qui peut être utilisé comme carburant synthétique. La réaction de méthanation se produisant à des températures et des pressions élevées, la conception de l’échangeur est cruciale pour l’efficacité et le contrôle de l’ensemble de la production de méthane. Lisez l’étude de cas sur l’impression 3D additive de la pièce de support aéronautique à l’aide de la machine FormUp 350®.

OBJECTIF

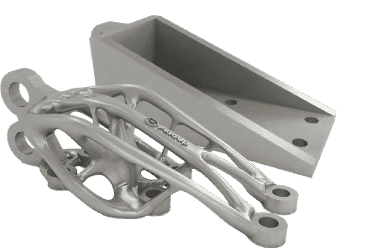

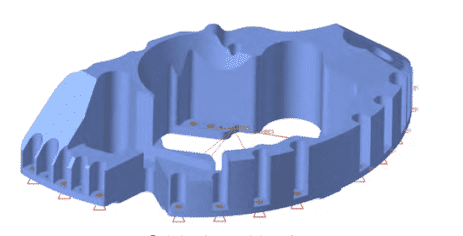

Imprimer une pièce de support 3D en métal léger.

RÉSULTATS

- 40% de gain de masse par rapport à l’objectif maximal de 600 g donné

- Respect des dimensions de la pièce d’origine, pour la fixation et l’assemblage.

Contexte

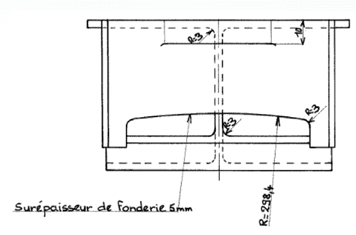

PrintSky est une joint-venture entre le groupe AddUp expert en fabrication additive métallique et Sogeclair, un des leaders internationaux dans l’intégration de solutions à haute valeur ajoutée dans les domaines de l’aéronautique, de l’espace, du transport civil et militaire. Le CEA a chargé Printsky de revoir le design d’une pièce support habituellement usinée en s’appuyant sur les possibilités offertes par la fabrication additive pour réduire sa masse. Ce support doit également assurer avec précision ses fonctionnalités de maintien des équipements qu’il doit supporter et résister aux efforts auxquels il est sollicité.

MOYENS MIS EN CEUVRE

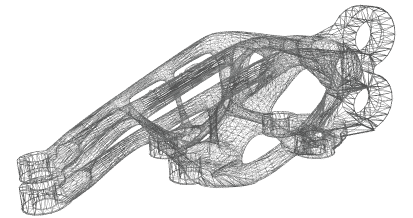

La société ESI a fourni le module de calcul. PrintSky s’est chargée de la partie conception du projet, développant sa propre expérience et méthodologie pour implémenter toutes les caractéristiques de la pièce métallique, en termes de mécanique et de fabricabilité. La production a ensuite été placée entre les mains des experts de AddUp qui ont imprimé en 3D cette pièce dédiée à l’aérospatiale sur leur machine FormUp 350.

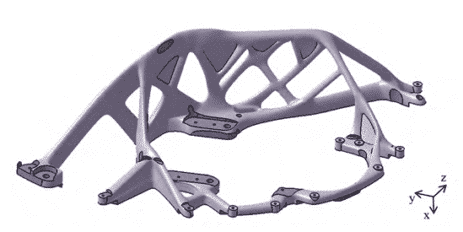

AVANTAGES DE L’IMPRESSION 3D MÉTAL

Après optimisation topologique, la fabrication additive permet de développer des formes complexes, d’améliorer les performances et diminuer le volume d’une pièce métallique. Elle permet également de fabriquer des pièces d’une très grande robustesse. En effet, on n’ajoute de la matière qu’aux endroits nécessaires, soit pour reprendre les efforts soit pour assurer une fonctionnalité telle que fixation, surface d’appui ou autre. Un bon compromis rigidité / masse à forte valeur technico-économique pour une pièce aéronautique.

RESULTATS

Le support optimisé remplit les mêmes fonctions que le support d’origine, mais il permet une réduction de masse importante, impossible à atteindre avec les technologies conventionnelles.

L’utilisation de poudre fine a permis d’obtenir un bon état de surface et enfin la pièce a été fabriquée sans support, ce qui permet un gain de temps appréciable en post-process.