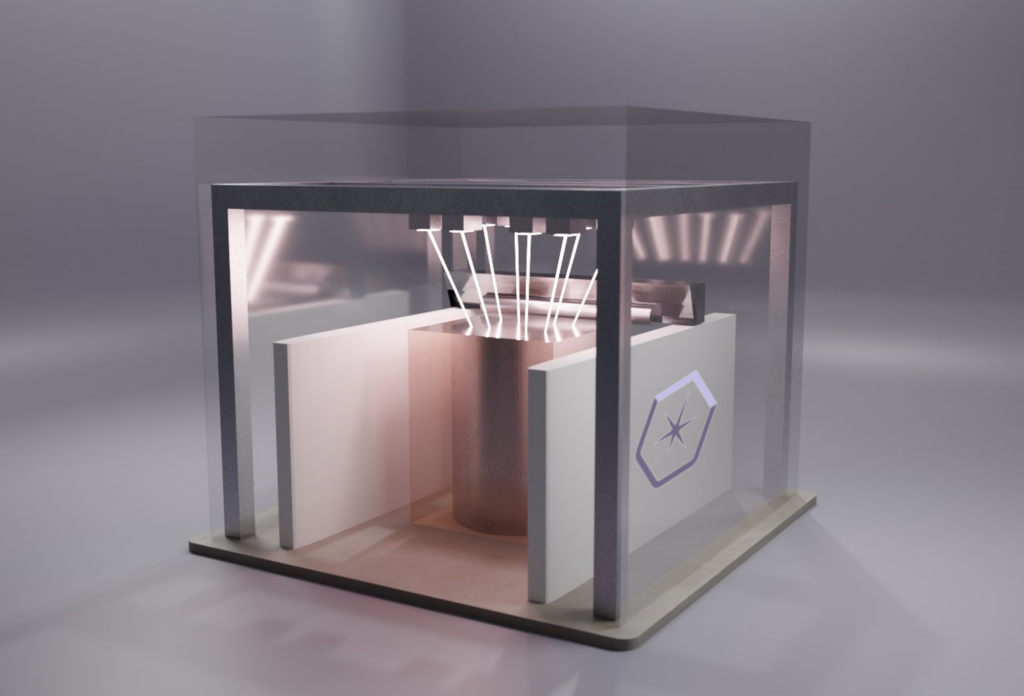

AddUp freut sich, eine innovative Entwicklung vorstellen zu können, die die Zukunft der additiven Fertigung von Metall neu definieren wird. Das Projekt mit dem Namen „MASSIF“ (Metal Additive System, Sustainable, Industrial, Eco-Friendly) unterstützt eine breiter angelegte Strategie, um die nächste Welle industrieller und technologischer Innovationen im Bereich der großformatigen additiven Metall AM Powder Bed Fusion (PBF) Fertigung (bis zu 1,5 m x 1,5 m x 2 m) voranzutreiben. Dieses Projekt ist darauf ausgelegt, die Produktivität zu steigern, die Kosten zu senken und die sich entwickelnden Nachhaltigkeitsziele zu erfüllen, indem es unvergleichliche Möglichkeiten für industrielle Anwendungen bietet. Die erste PBF-Maschine, die auf der Grundlage dieser Konzepte entwickelt wurde, hat ein beachtliches Druckvolumen von 750 mm x 750 mm x 1 m Höhe.

Aufbauend auf dem bewährten Fundament von FormUp 350

Die neue Maschine basiert auf der robusten Grundlage der FormUp 350 von AddUp, einer äußerst zuverlässigen und präzisen Plattform, die für anspruchsvolle industrielle Umgebungen entwickelt wurde. Mit ihrem unübertroffenen Durchsatz und ihrer Genauigkeit hat die FormUp 350 ihre Leistungsfähigkeit in der Serienproduktion bewiesen. Sie wird derzeit von Kunden in aller Welt eingesetzt, um Tausende von kritischen Komponenten wie medizinische Implantate, Satelliten- und Luft- und Raumfahrtteile zu liefern. Kunden aus der Luft- und Raumfahrt, der Medizintechnik und anderen Hochpräzisionsindustrien vertrauen auf das System, das als Maßstab für Qualität und Leistung in der additiven Fertigung von Metallen gilt.

Ein Game-Changer für die additive Fertigung

Die additive Fertigung ist dafür bekannt, dass sie im Vergleich zu herkömmlichen Fertigungsmethoden erhebliche Vorteile bietet. Sie ermöglicht eine größere Designflexibilität, schnellere Produktionszeiten und einen umweltfreundlicheren Ansatz. Diese neue Maschine hebt diese Vorteile auf eine neue Ebene, mit entscheidenden Fortschritten, die den Kunden einen noch nie dagewesenen Mehrwert bieten:

- Unerreichte Produktivität: Die MASSIF-Maschine steigert die Produktivität um 300% und reduziert die Teilekosten drastisch um 50-70%.

- Massives Bauvolumen: Mit der Fähigkeit, 12-mal größere Teile herzustellen als die aktuellen AddUp-Maschinen, setzt die MASSIF-Maschine neue Maßstäbe für die additive Fertigung von Metall.

- Minimierter Abfall: Mit weniger als 10% Pulverabfall garantiert diese Maschine einen nachhaltigeren Produktionsprozess.

- Überlegene Qualität: Die MASSIF-Maschine stellt sicher, dass die Teile direkt aus dem Drucker in Top-Qualität gedruckt werden. Sie nutzt die proprietäre Technologie von AddUp, um erstklassige Oberflächen zu liefern, die den Bedarf an kostspieliger und zeitaufwändiger Nachbearbeitung minimieren oder eliminieren. Darüber hinaus gibt die robuste Überwachung während des Druckvorgangs die Gewissheit, dass die Teile von Anfang an korrekt gedruckt werden, wodurch die Notwendigkeit teurer Qualitätssicherungsprüfungen im Nachhinein reduziert wird.

- Umweltfreundlicher Fokus: Die MASSIF-Maschine verwendet dekarbonisierte Energie und steht damit im Einklang mit den globalen Nachhaltigkeitszielen, da sie einen vorausschauenden, verantwortungsvollen Ansatz bei der Herstellung verfolgt.

Impulsgeber für die Zukunft der industriellen und technologischen Innovation

Die Maschine wird in Zusammenarbeit mit den renommierten Unternehmen Cailabs, CETIM, Dassault Systèmes, ISP Systems und Vistory entwickelt und wurde als Gewinner des prestigeträchtigen Programms #France2030 „Robots and Intelligent Machines of Excellence“ ausgewählt. Das Projekt mit dem Namen „MASSIF“ (Metal Additive System, Sustainable, Industrial, Eco-Friendly) unterstützt eine breitere Strategie, um die nächste Welle industrieller und technologischer Innovation voranzutreiben. Das Programm „Robots and Intelligent Machines of Excellence“ sieht bis 2030 ein hochautomatisiertes und intelligentes industrielles Ökosystem vor, das zu Wirtschaftswachstum und Nachhaltigkeit beiträgt.

„Es war der Zusammenschluss der besten Experten auf ihrem Gebiet, der es uns ermöglicht hat, das MASSIF-Projekt zu starten. Dieser technologische Vorsprung beim 3D-Druck von Metallen in großem Maßstab wird uns in die Lage versetzen, die Herausforderungen der Energiewende und der Produktivität für die Akteure in der Luft-, Verteidigungs- und Raumfahrtindustrie zu meistern, und zwar immer in einem Co-Design-Ansatz von AddUp mit seinen Kunden“, erklärt Julien Marcilly, CEO von AddUp.

Das MASSIF-Projekt ist ein Zeugnis für Innovation und Zusammenarbeit. Unter der Leitung von AddUp vereint das Konsortium das einzigartige Fachwissen der einzelnen Partner, um eine Maschine zu entwickeln, die nicht nur größer, sondern auch produktiver, effizienter und umweltfreundlicher ist als alles, was derzeit auf dem Markt erhältlich ist.

- AddUp, der Leiter des Konsortiums, entwirft die Maschine und baut einen Prototyp, der die technologischen Bausteine der Prozess- und Produktionsqualitätsüberwachungslösungen integriert.

- Cailabs entwickelt Lösungen zur Laserstrahlformung, um die Druckgeschwindigkeit und damit die Maschinenproduktivität zu erhöhen.

- ISP Systeme entwickelt eine dynamische Strahlformungslösung zur Verbesserung der Fokussierungsqualität von LASER-Strahlen.

- Dassault Systèmes, das mit der 3DEXPERIENCE®-Plattform die Verwendung realer Daten zur Erstellung virtueller Modelle ermöglicht, die Produkte, Prozesse und Fabrikabläufe im virtuellen Zwilling simulieren, entwickelt eine Lösung zur Datenanreicherung, die auf die effiziente Herstellung zertifizierter kritischer Teile abzielt

- VistoryVistory entwickelt eine Lösung, die die Vertraulichkeit und Integrität von Produktionsdaten garantiert, das gewerbliche Eigentum des Urhebers schützt und die Rückverfolgbarkeit von Vorgängen gewährleistet.

- CETIM trägt zur technologischen Entwicklung des Prototyps bei, indem es Tests in seinen eigenen Einrichtungen durchführt und die endgültige Maschine dann in seinem neuen Druckzentrum in Bourges integriert, um die Fertigungsparameter für verschiedene Materialien zu validieren und die ersten Demonstrationsbauteile für die verschiedenen Zielmärkte herzustellen.

Zeitplan des Projekts

Das MASSIF-Projekt ist in vollem Gange, und der Prozess der Prototypenerstellung und der ersten Produktion ist bereits im Gange. Die erste Maschine wird voraussichtlich im Druckzentrum von CETIM in Bourges installiert und dort einer weiteren Validierung unterzogen. Mit dem Fortschreiten des Projekts ist MASSIF in der Lage, die steigende Nachfrage der Industrie nach Produktivität, Kosteneffizienz und qualitativ hochwertigen Teilen zu befriedigen und gleichzeitig eine nachhaltigere Zukunft der Fertigung zu fördern.