AddUp und die WBA Aachener Werkzeugbau Akademie beweisen mit ihrer Tooling Studie sechs Werkzeugbauunternehmen die Vorteile von Metal AM für den Formenbau.

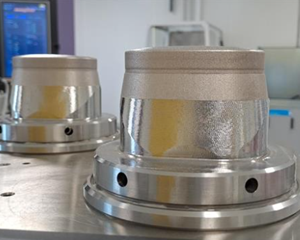

Die im Januar 2023 gestartete Konsortialstudie hat die ersten Prototypen von Spritzgusswerkzeugen mit optimierten Innenkühlkanälen geliefert. Die Ergebnisse dieser Studie werden auf dem WBA-Jahrestreffen Ende 2023 vorgestellt und veröffentlicht.

AddUp, ein globaler Metall-Additiv-Fertigungs-OEM für Powder Bed Fusion (PBF)-Maschinen, hat Anfang 2023 in Zusammenarbeit mit der Aachener Werkzeugbau Akademie (WBA) sein AM Tooling Competence Centre in Aachen gegründet. Diese Einrichtung, die auch als deutsche Niederlassung von AddUp fungiert, wurde geschaffen, um die Einführung von Metall AM bei Werkzeugbauunternehmen zu beschleunigen. AddUp verfügt über umfangreiche Erfahrungen in der Werkzeugindustrie bei der Entwicklung von Anwendungen und Materialien, die sich am besten für die Herstellung von Formen und Werkzeugen eignen.

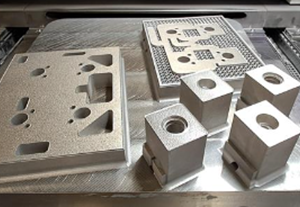

Das AM Tooling Competence Centre bietet Werkzeugherstellern eine Ressource für die Entwicklung ihrer Anwendungen und die Zusammenarbeit mit einem weltweit führenden Unternehmen der PBF-Technologie. Die Einrichtung ist mit einer FormUp 350 PBF-Maschine ausgestattet und Werkzeughersteller haben die Möglichkeit, Anwendungsfälle zur Bewertung einzureichen und alle Aspekte ihres Projekts zu untersuchen, von der auf PBF angewandten Konstruktion über die Rentabilitätsanalyse bis hin zur Untersuchung der Serienproduktion.

AddUp und die WBA führen eine AM Tooling Studie mit sechs ausgewählten Unternehmen durch. Zu dieser ersten Gruppe von Unternehmen gehören: Pöppelmann, Siebenwurst, Harting, Zahoransky, GIRA und FRAMAS. Die Studie bot ihnen die Möglichkeit, die Einführung von AM zu testen und die technischen und wirtschaftlichen Vorteile der AM-Technologie für ihre Spritzgießwerkzeuge gezielt umzusetzen.

Siebenwurst

Automobilindustrie – Türgriff-Schieberformen

Zahoransky

Medizinische Industrie – Formen für Pipetten

GIRA

Energiewirtschaft – Steckdosen-Formeinsätze

Pöppelmann

Energiewirtschaft – Hochspannungs-Steckerkappe Außen- und Inneneinsätze

Harting

Energiewirtschaft – Steckerdichtungsformeinsätze und Druckplatte

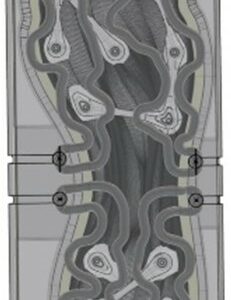

Framas

Schuhindustrie – Fußballschuhsohlenform

Unterstützt wird die Studie von Unternehmen wie der iQTemp GmbH (AM-Design und Simulation von Kühlkanälen), Deutsche Edelstahlwerke (AM-Materialien), 3D Laser BW GmbH & Co. KG (Spezialist für Formeinsätze mit konturnahen Kühlsystemen und AM-Dienstleister), ACAM (Industrialisierung additiver Fertigung), Siemens Digital Industries (NX), sowie dem Fraunhofer-Institut für Lasertechnik ILT.

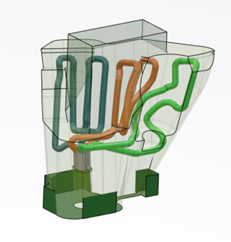

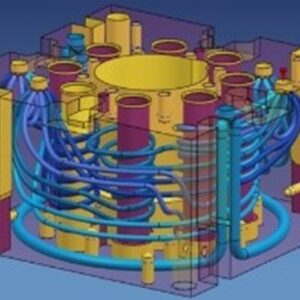

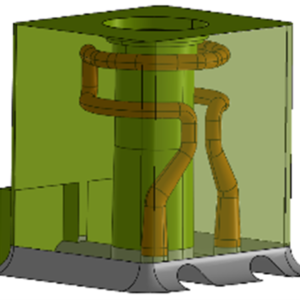

Die Hersteller von Spritzgießwerkzeugen müssen traditionell mit bestimmten Einschränkungen bei der Herstellung ihrer Formen zurechtkommen. Die Leistung der Form hängt direkt von ihrer Fähigkeit ab, die gespritzten Teile zu kühlen. Die PBF-Technologie ist darauf ausgerichtet, komplexe Kühlkanäle zu schaffen, die so nah wie möglich an den Werkzeugwänden positioniert sind. Durch die Anpassung der Form der Kanäle zur gleichmäßigeren Kühlung der Oberfläche des Teils können die Hersteller die Qualität verbessern und eine höhere Produktivität durch eine Reduzierung der Kühl- und Zykluszeiten erzielen.

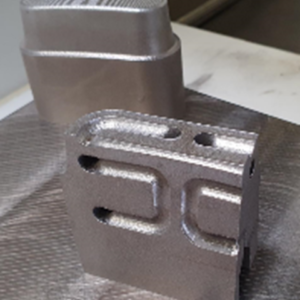

Die Wahl des Werkstoffs ist für Werkzeughersteller von entscheidender Bedeutung, da die Formen hohe Anforderungen erfüllen müssen, insbesondere in Bezug auf Korrosionsbeständigkeit, Wärmeleitfähigkeit und Ermüdung. AddUp verfügt über 20 Jahre AM-Erfahrung mit Maraging 300, das von Michelin erfolgreich in der Serienproduktion eingesetzt wird, um über eine Million Reifenformlamellen pro Jahr herzustellen. Darüber hinaus hat AddUp AM-Bauparameter für den korrosionsbeständigen Werkzeugstahl AISI 420 entwickelt, der in der deutschen Norm als 1.2083 bezeichnet wird und künftig als AddUp-Standardmaterial für den Spritzguss verfügbar ist. AddUp ist bestrebt, die Werkzeugindustrie zu unterstützen und wird weiterhin andere Materialien entwickeln, um die Produktivität und Effizienz zu maximieren.

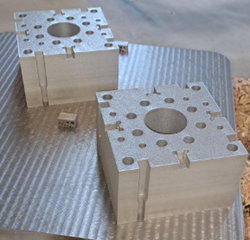

Die sechs Unternehmen, die an der AM Tooling Studie teilgenommen haben, haben ihre eigenen Fallstudien für Teile identifiziert, die mit traditionellen Bearbeitungsprozessen hergestellt wurden. AddUp hat mit der Unterstützung seiner Partner jedes dieser Teile bewertet, um festzustellen, wie sie mit AM optimiert werden können. Jedes Teil wurde dann für AM entworfen, für die konforme Kühlung optimiert und auf der hochproduktiven 4-Laser FormUp 350 von AddUp hergestellt. Die Nachbearbeitung erfolgte dann durch das Werkzeugbauunternehmen selbst oder durch die WBA. Jede dieser einsatzbereiten Formen wurde dann auf den Produktionslinien des jeweiligen Werkzeugbauers bemustert und die Vergleichsdaten werden der WBA zur Verfügung gestellt. Im 4. Quartal 2023 werden die Ergebnisse dieser ersten Tooling-Studie von der WBA während ihres Jahrestreffens offiziell veröffentlicht.

Im September wird AddUp eine Folgestudie zum Thema Werkzeugbau starten und lädt alle Werkzeughersteller zur Teilnahme ein! Um mehr über AddUps AM Tooling Competence Center zu erfahren oder um sich für die nächste Studie anzumelden, besuchen Sie www.addupsolutions.com.